(接上期)

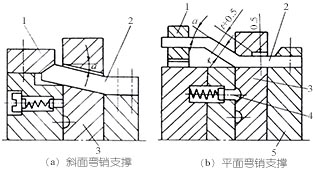

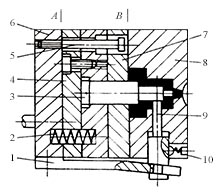

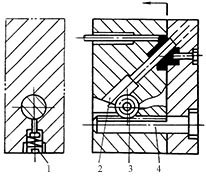

5.7.1.3 弯销分型抽芯机构

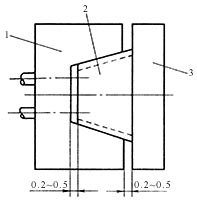

图246所示为弯销分型抽芯机构,其原理和斜导柱抽芯机构一样,所不同的是在结构上以矩形断面的弯销2代替了斜导柱。这种结构的优点是斜角α可以大一些,即在同一个开模距离中,能得到比采用斜导柱大的抽拔距。一般弯销装在模外的为多。它一头固定在定模上,另一头由支承块l支承,因此能承受较大的抽拔阻力。由于弯销多装于模外,可以减小模板面积,从而减轻了模具重量。 在设计弯销抽芯机构时,必须注意弯销与滑块孔之间的间隙要大些,一般在0.5 mm 左右,否则闭模时可能发生卡死现象。另外,支承块与弯销的强度也必须根据抽拔力的大小而定。

1—支承块;2—弯销;3—滑块;4—定位销;5—支承板

图246 弯销分型抽芯机构

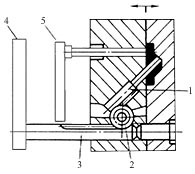

弯销也有设在模内的,弯销在模内的结构如图247所示。其特点是开模时,塑件首先脱离定模型芯,然后在弯销的作用下使滑块移动。

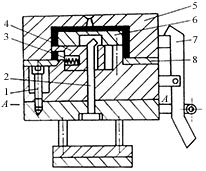

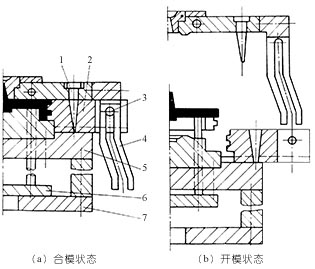

弯销内侧抽芯如图248所示。塑件内侧壁有凹槽,开模时A面先分型,弯销带动滑块4向中心移动,完成抽芯动作,弹簧3使滑块保持终止位置。

图247 弯销在模内的结构

1—定位螺钉;2—弯销;3—弹簧;4—滑块;

5—型腔;6—型芯;7—摆钩;8—推板

图248 弯销内侧抽芯I

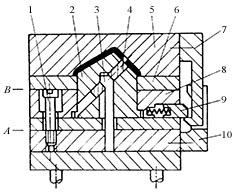

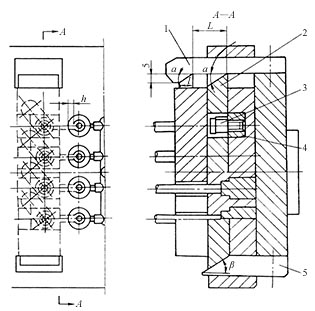

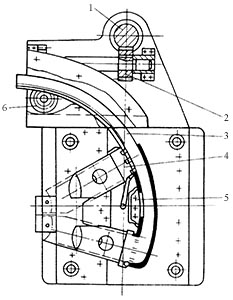

图249所示也是利用弯销内侧抽芯结构。滑块4滑动配合于型芯2的斜孔内,为了保证抽芯动作先进行,采用了顺序分型机构。开模时,借助于拉钩7的拉紧作用,使分型面 A先分开,同时斜导柱3即带动滑块按型芯内的斜孔方向移动而脱离塑件。当滑块抽出后,压块10即将滑板9压向模内而脱离拉钩。继续开模时,在定位螺钉的限制下,使分型面 B分开,然后由推板6推出塑件。

1—定位螺钉; 2—型芯; 3—斜导柱;4—滑块;5—定模型腔;6—推板;7—拉钩;8—动模板;9—滑块;10—压块

图249 弯销内侧抽芯 II

弯销外侧抽芯如图250 所示。开模时,分型面A在弹簧2的作用下分开,这时活动型芯9在弯销1的带动下进行抽拔。当活动型芯全部抽出塑件时,定位螺钉5即带动动模型板使分型面 B分开,此时塑件和凹模8脱离,塑件留在凸模3上。当模具继续分开时,推板7推出塑件。

1—弯销;2—弹簧;3—凸模;4—垫板;5—定位螺钉;6—动模板;7—推板;8—凹模;9—活动型芯;10—定位钉

图250 弯销外侧抽芯

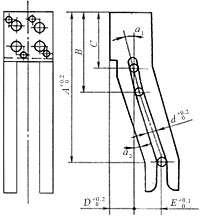

5.7.1.4 斜导槽分型抽芯机构

当侧芯的抽拔距比较大时,在侧芯的外侧用斜导槽和滑块连接代替斜导柱, 如图251所示。槽的倾斜角同样在25°以下较好。如果必须超过这个角度时,可以把倾斜槽分成两段,如图252所示。第一段α角比锁紧块α'角小2°,在25°以下;第二段做成所要求的角度,但是α2最大在40°以下,E为抽拔距。

1—止动销;2—滑块;3—销;4—弯销;5—凸模垫板;6—推板;

7—动模板

图251 斜导槽分型与抽芯机构

图252 斜导槽的形状

图253所示为使用斜导槽时滑块的锁紧方式。图253(a)所示为整体式锁紧,锁紧力大,加工较困难。图253(b)所示为用锥形销锁紧,开模时首先开L1距离,脱离锁紧块后,再按所要求的角度,通过斜导槽将侧芯抽出,这种形式用于侧芯比较宽的时候。图253(c)所示锁紧方式是用斜导槽的外部与滑块接触的部分起锁紧块作用,容易加工,减小了模具尺寸,但锁紧力较小。

图253 滑块的锁紧方式

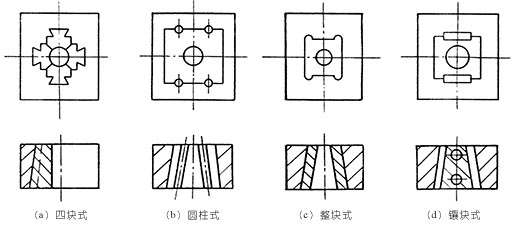

5.7.1.5 楔块分型机构

楔块分型机构如图254 所示。两块楔块1分别安装在定模的两边,滑块3则装在动模上。开模时由于楔块两侧斜面的作用,使滑块在导滑槽内滑动分型,滑块的终止位置靠定位销4定位。合模时靠定模板2上的斜面使滑块闭合并锁紧。这种结构比较简单,模具体积小,制造方便。分型力和锁紧力都大,用于大型塑件抽拔距小的情况比较合适。

1—楔块;2—定模板;3—滑块;4—定位销

图254 楔块分型机构

5.7.1.6 斜滑块分型抽芯机构

斜滑块分型抽芯机构依导滑部位的不同。可分为滑块导滑的抽芯机构和斜杆导滑的抽芯机构。

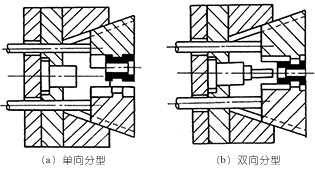

(1)滑块导滑的斜滑块分型抽芯机构 滑块导滑的斜滑块分型抽芯机构有斜滑块外侧抽芯、 斜滑块内侧抽芯两种形式。

a.斜滑块外侧抽芯 当塑件侧面的凹槽或孔较浅,所需的抽拔距不大,但成型面积较大时,多选用滑块导滑的形式。如图255(a)所示,斜滑块3上凸耳的斜度与锥形模套2滑槽的斜度相配合,斜滑块在推杆7的作用下,沿着导滑槽的方向移动,同时向两侧分开,塑件也脱离主型芯6。图255(b)所示为开模状态,定位螺钉5起限位作用,避免滑块脱出锥模套。这种结构的特点是当推杆推动滑块时,塑件的顶出和抽芯动作同时进行,且滑块的刚性较好。因此,滑块的斜角可以较斜导柱的倾斜角大些,一般不超过30°;斜滑块的推出高度一般不超过倒滑长度的2/3,否则推出塑件时,斜滑块易倾斜,甚至损坏。

(a)合模注塑状态 (b)分型推出状态

1—主型芯固定板;2—模套;3—斜滑块;4—定模型芯;5—定位螺钉;6—主型芯;7—推杆

图255 滑块导滑的结构

b.斜滑块内侧抽芯。图256所示是斜滑块内侧抽芯结构。开模后在顶杆4的作用下,使斜滑块l沿型芯2的导滑糟移动,斜滑块从塑件上抽出。这种结构所成型塑件的内螺纹一定要分成数段,否则滑块无法脱出。

1—斜滑块;2—型芯;3—固定板;4—推杆

图256 斜滑块内使抽芯结构

c. 斜滑块的导滑及组合形式。斜滑块的导滑形式如图257所示。

图257 斜滑块的导滑形式

斜滑块的组合形式如图258所示。要根据塑件形状决定选用哪种形式,其原则是尽量保持塑件的外观,不使塑件留有明显的痕迹,而且滑块的组合部分要有足够的强度。最常用是图258(a)所示形式。

图258 斜滑块的组合形式

d. 设计斜滑块抽芯机构时应注意的问题

①塑件位置的合理选择。塑件在斜滑块中的位置选择很重要。在图259(a)中,成型塑件孔的型芯设计在定模。开模时,塑件首先脱离型芯,然后滑块分离,因此塑件必然粘附在附着力较大的斜滑块一边,塑件不易脱下。当把型芯位置改变一下,如图259(b)所示,在推杆的作用下,塑件一边脱离型芯,斜滑块一边分型,最后塑件脱模。

图259 塑件在滑块中的位置

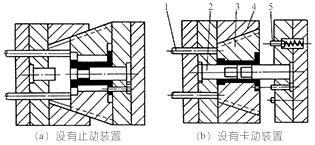

②止动问题。斜滑块通常设计在动模部分,希望塑件对动模部分的包紧力大于定模部分。但是有时由于塑件的形状特点,定模部分的包紧力大于动模部分时,如果没有止动装置,可能出现图260(a)所示的情况,最后致使塑件损坏。图260(a)设有止动装置,开模时,止动钉5在弹簧的作用下使斜滑块3暂时不从锥形模套中脱出。当塑件脱离定模型芯后,在推杆的作用下再使斜滑块分型。

1—推杆;2—型芯; 3—斜滑块;4—锥套模;5—止动钉

图260 斜滑块的弹簧止动装置

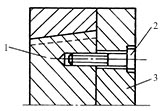

图261所示是止动的另一形式。在斜滑块上钻一小孔和定模部分固定的止动销2 呈间隙配合。开模时,在止动销的作用下,斜滑块不能斜向运动,起到了分型时的止动作用。

1—滑块;2—止动销;3—定模板

图261 导销止动斜滑块的结构

③斜滑块的装配要求。为了保证斜滑块在闭模时拼合紧密,在注射成型时不产生溢料,要求斜滑块2 (见图262)底部与动模模套1之间要有0.2~0.5 mm的间隙,同时还必须高出模套0.2~0.5 mm,以保证当斜滑块与动模模套的配合面有了磨损时,还能够保持拼合的紧密。

1—动模模套;2—斜滑块; 3—定模

图262 滑块与模套的配合

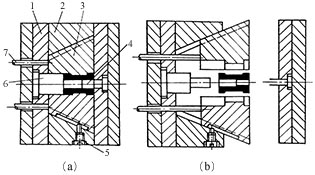

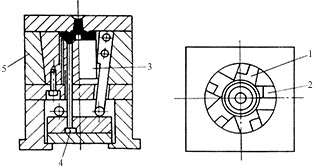

(2)斜杆导滑的斜滑块分型抽芯机构 由于斜杆强度的限制,斜杆导滑的斜滑块抽芯机构多用于抽拔力不大的场合,它分为外侧抽芯和内侧抽芯两种形式。

a.外侧抽芯。图263所示为斜杆导滑的斜滑块外侧抽芯机构(该机构为一数字轮的模具),共由五个滑块构成,每个滑块成型两个深度不大的凹字。成型滑块与方形斜杆连接在一起,斜杆在锥形模套底部的方形斜孔内滑动,推出板推动斜杆,带动成型滑块按斜杆倾斜方向运动,完成分型抽芯动作,并在推杆4的作用下推出塑件。由于斜杆的刚性差,因此不能承受较大的抽拔力,斜角也应取小些,一般为10°~20°。

1—滑块;2—斜杆;3—型芯;4—推杆;5—锥套

图263 斜滑块外侧抽芯机构

b.内侧抽芯。图264所示为斜杆导滑的斜滑块内侧抽芯机构。斜杆2的头部为成型滑块,在凸模5上开设斜孔,为了减少摩擦,斜杆底部设有滚轮。在推出装置的作用下,推出板使斜杆同时沿斜孔移动,塑件一面抽芯一面脱模。

1—滑座;2—斜杆;3—复位杆;4—动模板;5—凸模;6—固定板;7—型芯; 8—定模板

图264 斜杆导滑的斜滑块内侧抽芯机构

5.7.1.7 斜槽分型抽芯机构

塑件的侧芯抽拔力不大,抽拔距小,而且多个侧芯等分于圆的周围时,多采用斜槽分型抽芯机构。斜槽分型抽芯机构分为偏心转盘和偏心滑板两种形式。

(1)偏心转盘分型机构 如图265所示,在转盘4上开设几个渐离中心的斜槽,每个斜槽中通过导销2连接滑块1。当转盘转动某一角度时,滑块则在各自的导滑槽内移动,使侧型芯抽出。 转盘的转动和复位由装在定模板上沿圆周方向倾斜的斜导柱3驱动,最后由推杆6将塑件推出型腔。

1—滑块;2—导销;3—斜导柱;4—转盘;5—拉料杆;6—推杆

图265 偏心转盘分型机构

(2)偏心滑板分型抽芯机构 图266所示为偏心滑板分型抽芯结构,其特点就是斜槽开在滑板2上。开模后,在斜楔1的作用下使滑板向上移动,在滑板的斜槽中有滚筒3与滑块4连接,由于斜槽的移动,迫使滑块作抽芯动作。闭模时,在锁紧块5的作用下使滑板复位。

1—斜模;2—滑板;3—滚筒;4—滑块;5—锁紧块

图266 偏心滑板分型抽芯机构

5.7.1.8 齿轮齿条抽芯机构

齿轮齿条抽芯机构中齿条的固定位置不同,抽芯的种类也不同。齿条有固定在定模上的,也有固定在推出板上的;抽芯方向有直芯,也有弧型芯。

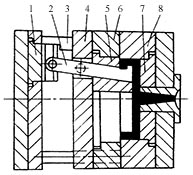

(1)齿条固定在定模的侧向抽芯机构 如图267所示,塑件上的斜孔由齿条型芯2成型。开模时,固定在定模上的传动齿条4,通过齿轮3带动齿条型芯抽出塑件。开模到终点位置时,传动齿条脱离齿轮。为了防止再次合模时齿条型芯不能恢复原位,在齿轮的轴上装有定位钉1,使齿轮始终保持在与传动齿条的最后脱离的位置上。

1—定位钉; 2—型芯;3—齿轮;4—齿条

图267 齿条固定在定模的侧向抽芯机构

(2)齿条固定在推出板上的斜向抽芯机构 如图268所示在推出塑件前,必须先将斜向型芯抽出。开模后,在推出力作用下,传动齿条3首先通过齿轮2将齿条型芯抽出。继续开模时,推板5与推板4接触并同时运动,推出杆将塑件推出。由于传动齿条与齿轮始终啮合,所以齿轮轴上不需再设定位装置。如果抽芯距长,而推出行程不宜太大时,可将齿轮做成齿数不等的双联齿轮,用加大传动比的方法可以获得较长的抽拔距。

1—齿条型芯;2—齿轮;3—传动齿条;4、5—推板

图268 齿条固定在推出板上的斜向抽芯机构

(3)齿轮齿条抽弧形弯型芯机构 如图269所示,塑件为电话听筒。利用开模力使固定在定模上的齿条 1 拖动动模边的直齿轮2,通过互成90°的斜齿轮转向后,由直齿轮6带动弧形齿条型芯3沿弧线抽出。同时装固在定模上的斜导柱使滑块4抽出,塑件由推杆推出模外。这种结构的抽拔距可以很长。

1—齿条;2、6—齿轮;3—弧形齿条型芯; 4—滑块;5—型芯

图269 齿轮齿条抽弧形弯型芯机构

图270所示是齿轮齿条与三角形摆块组合的抽芯机构。导板7固定在定模上,导板上的导滑槽按抽芯距的大小而确定。三角摆块起杠杆作用,一点固定在动模支架上,一点用长圆孔与齿条2连接,另一点在导板的导滑槽中滑动,使齿条推向模内移动,通过齿轮4的传动使型芯5抽出塑件。此种结构与图269比较,抽拔距较小。

1—三角形楔块;2—齿条;3—动模;4—齿轮;5—型芯;6—定模;7—导板

图270 齿轮齿条与三角形摆块组合的抽芯机构

图271所示为抽弧形弯型芯结构。短连杆4的轴与齿轮轴连接,靠模具的开闭动作使长连杆3带动短连杆摆动,从而使模内齿轮旋转,型芯齿条1完成抽芯动作。由于摆动角度的限制,这种结构的抽拔距也较小。

1—型芯;2—齿轮;3—长连杆;4—短连杆

图271 抽弧形弯型芯结构

以上抽芯结构都是利用齿轮拖动齿条将型芯抽出,只是动力来源不同。 这种结构便于抽任意斜度的型芯和圆弧型弯型芯,只是结构复杂一些。