4.1 注塑机的基本参数

注塑机的主要参数有公称注塑量、注射压力、注射速率、塑化能力、锁模力、合模装置的基本尺寸、开合模速度、空循环时间等。

这些参数是设计、制造、购置和使用注塑机的主要依据。

4.1.1 公称注塑量

公称注塑量是指在对空注射的条件下,注射螺杆或柱塞作一次最大注射行程时,注射装置所能达到的最大注塑量。公称注塑量在一定程度上反映了注塑机的加工能力,标志着能成型的最大塑料制件,因而经常被用来表征机器规格的参数。注塑量一般有两种表示方法: 一种是以聚苯乙烯为标准,用注射出熔料的质量(单位:g)表示;另一种是用注射出熔料的容量(单位:cm3)表示。我国注塑机系列标准采用后一种表示方法。系列标准规定有30 cm3、 60 cm3、125 cm3、250 cm3、350 cm3、500 cm3、l 000 cm3、2 000 cm3、3 000 cm3、 4 000 cm3、6 000 cm3、8 000 cm3、12 000 mm3、16 000 cm3、20 000 cm3、24 000 cm3、32 000 cm3、48 000 cm3、 64 000 cm3等规格的注塑机。我国注塑机的表示方法:如XS-ZY-500,即表示公称注塑量为500 cm3的螺杆式(Y)塑料(S)注塑成型(X)机。

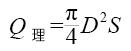

公称注塑量即实际最大注塑量。还有一个理论最大注塑量,其表达式为

(6)

(6)式中:

Q理——理论最大注塑量,cm3;

D——螺杆或柱塞的直径,cm;

S——螺杆或柱塞的最大行程,cm。

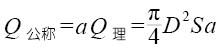

该式说明,理论上直径为D的螺杆移动S,应当射出Q理的注塑量。但是,在注射时有少部分熔料在压力作用下回流,以及为了保证塑化质量和在注射完毕后保压时补缩的需要,故实际注塑量要小于理论注塑量。为描述二者的差别,引人射出系数α,即

(7)

(7) 影响射出系数的因素很多,如螺杆的结构和参数、注射压力和注射速度、背压的大小、模具的结构、制件的形状和塑料的特性等。对采用止回环的螺杆头,射出系数α一般在0.75~0.85之间。对那些热扩散系数小的塑料,α取小值;反之取大值。通常多取0.8。

4.1.2 注射压力

为了克服熔料流经喷嘴、浇道和型腔时的流动阻力,螺杆(或柱塞)对熔料必须施加足够的压力,我们将这种压力称为注射压力。 注射压力的大小与流动阻力、制件的形状、塑料的性能、塑化方式、塑化温度、模具温度及对制件精度要求等因素有关。

注射压力的选取很重要。注射压力过高,制件可能产生飞边,脱模困难,影响制件的表面粗糙度,使制件产生较大的内应力,甚至成为废品,同时还会影响到注射装置及传动系统的设计。注射压力过低,则易产生物料充不满模腔,甚至根本不能成型等现象。注射压力的大小要根据实际情况选用。例如,加工精度低、 流动性好的低密度聚乙烯、聚酰胺之类的塑料,其注射压力可选用35~55 MPa;加工中等黏度的塑料(如改性聚苯乙烯、聚碳酸酷等),形状一般,但有一定的精度要求的制件,注射压力可选l00~140 MPa;对聚砜、聚苯配之类高黏度工程塑料的注射成型,又属于薄壁长流程、厚度不均和精度要求严格的制件,其注射压力大约选在l40~l70 MPa范围内;加工优质精密微型制件时,注射压力可用到230~250 MPa以上。 为了满足加工不同塑料对注射压力的要求, 一般注塑机都配备三种不同直径的螺杆(或用一根螺杆而更换螺杆头)。采用中间直径的螺杆,其注射压力范范在l00~l30 MPa;采用大直径的螺杆,注射压力在65~90 MPa范围内;采用小直径的螺杆,其注射压力在120~ 180 MPa的范围内。 注射压力的计算如下:

(8)

(8) 式中:

P0——液压,MPa;

D0——注射液压缸内径,cm;

D——螺杆(柱塞)外径,cm。

由于注射液压缸活塞施加给螺杆的最大推力是一定的,故改变螺杆直径时,便可相应改变注射压力 。 不同直径的螺杆和注射压力的关系为

(9)

(9)式中:

D1——第一根螺杆的直径 ( 一般指中间螺杆即加工聚苯乙烯的螺杆的直径),mm;

P1——第一根螺杆的注射压力,MPa;

Pn——所换用螺杆取用的注射压力,MPa ;

Dn——所换用螺杆的直径,mm 。

4.1.3 注射速率(注射时间、注射速度)

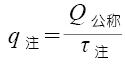

注射时,为了使熔料及时充满型腔,除了必须有足够的注射压力外,熔料还必须有一定的流动速度 。描写这一参数的为注射速率或注射时间或注射速度。所谓注射速率、 注射速度、 注射时间可用下面二式定义。

(10)

(10) (11)

(11)式中:

q注——注射速率,cm3/s;

Q公——公称注塑量,cm3;

τ注——注射时间,s;

v注——注射速度,mm/s;

S——注射行程,即螺杆移动距离,mm。

可见,注射速率是将公称注塑量的熔料在注射时间内注射出去,单位时间内所达到的体积流率;注射速度是指螺杆或柱塞的移动速度;而注射时间,即螺杆(或柱塞)射出一次公称注塑量所需要的时间。

注射速率或注射速度或注射时间的选定很重要, 直接影响到制件的质量和生产率。注射速率过低(即注射时间过长),制件易形成冷接缝,不易充满复杂的模腔。合理地提高注射速率,能结短生产周期,减少制件的尺寸公差,能在较低的模温下顺利地获得优良的制件。特别是在成型薄壁、长流程制件及低发泡制件时,采用高的注射速率,能获得优良的制件。因此,目前有提高注射速率的趋势。1 000 cm3以下的中小型螺杆式注塑机注射时间通常在3~5 s,大型或超大型注射机也很少超过10 s。表35列出了目前常用注射速率的数值。但是,注射速率也不能过高,否则塑料高速流经喷嘴时,易产生大量的摩擦热,使物料发生热解和变色,模腔中的空气由于被急剧压缩产生热量,在排气口处有可能出现制件烧伤现象。一般说来,注射速率应根据工艺要求、塑料的性能、制件的形状及壁厚、浇口设计以及模具的冷却情况来选定。

表35 目前常用的注射速率

| 注塑量/cm3 | 125 | 250 | 500 | 1 000 | 2 000 | 4 000 | 6 000 | 10 000 |

| 注射速率/ (cm3.s-1) | 125 | 200 | 333 | 570 | 890 | 1 330 | 1 600 | 2 000 |

| 注射时间/s | 1 | 1.25 | 1.5 | 1.75 | 2.25 | 3 | 3.75 | 5 |

为了提高注射制件的质量, 尤其对形状复杂制件的成型, 近年来发展了变速注射, 即注射速度是变化的, 其变化规律根据制件的结构形状和塑料的性能决定。

4.1.4 塑化能力

塑化能力是指单位时间内所能塑化的物料量。 显然, 注塑机的塑化装置应该在规定的时间内, 保证能够提供足够量的塑化均匀的熔料。 塑化能力应与注塑机的整个成型周期配合协调,若塑化能力高而机器的空循环时间太长,则不能发挥塑化装置的能力;反之,则会加长成型周期。目前注塑机的塑化能力有了较大的提高。由挤出理论知,提高螺杆转速、 增大驱动功率, 改进螺杆的结构形式等都可以提高塑化能力和改进塑化质量。螺杆预塑式塑化装置的塑化能力, 可用挤出理论中所介绍的熔体输送量的计算公式计算, 亦可用经验公式估算。

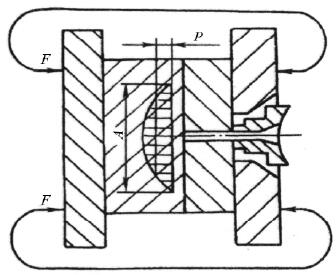

4.1.5 微模力

锁模力是指注塑机的合模机构对模具所能施加的最大夹紧力。 在此力的作用下, 模具不应被熔融的塑料所顶开。 锁模力同公称注塑量一样, 也在一定程度上反映出机器所能加工制件的大小, 是一个重要参数, 所以有的国家采用最大锁模力作为注塑机的规格标称。 为使注射时模具不被熔融的塑料顶开,则锁模力(见图80)应为:

图80 模建压力和合模力

F>KpA (12)

式中:

F——锁模力,N;

p——注射压力,MPa;

A——制件在模具分型面上的投影面积,cm2;

K——考虑到压力损失的折算系数,一般在0.4 ~0.7之间选取, 对黏度小的塑料 (如尼龙) ,取0.7,对黏度大的塑料(如聚氯乙烯) ,取0.4;模具温度高 时取大值, 模具温度低时取小值 。

有的资料把上式中 p理解为模具型腔内熔料的平均压力,它是由实验测得的模腔内熔料总的作用力和制件在模具分型面上投影面积的比值,而把 K称为安全系数,一般取1~2。

模腔内熔料的平均压力是一个比较难取的数值, 这是因为它受各种因素的影响。这些因素是注射压力、塑料黏度、成型工艺条件、制件形状和精度要求、喷嘴和浇道形式,以及模具的温度等。

对一般用途的螺杆式注射机,平均模腔压力为20 MPa左右,柱塞式注塑机要高些。加工黏度高的塑料、精度要求高的制件,模腔压力可达30~45 MPa。表36列出了加工不同制件、不同塑料时,通常所选用的平均模腔压力的数值。

表36 通常所选用的平均模腔压力

| 制件要求及物料特性 | 平均模腔压力/MPa | 举例 |

| 易于成型的制件 | 25 | 聚乙烯、聚苯乙烯等厚壁均匀的日用品、容器等 |

| 普通制件 | 30 | 薄壁容器类 |

| 高黏度料、制件精度高 | 35 | ABS、聚甲醛等工业机械零件、精度高的制件 |

| 黏度特别高,制件精度高 | 40 | 高精度的机械零件 |

平均模腔压力的大小, 涉及对锁模力的要求,也影响锁模机构的设计。我国注塑机系列标准是根据平均模腔压力为25 MPa确定锁模力的。近年来国外注塑机的锁模力有普遍降低的趋势,这是由于改进了注射螺杆的结构设计从而提高了塑化质量,对注塑量施行了精确控制,提高了注射速度并对其实现了程序控制,改进了合模装置,提高了螺杆和模具的制造精度和表面质量等。

4.1.6 合模装置的基本尺寸

合模装置的基本尺寸包括模板尺寸、拉杆空间、模板间最大开距、动模板的行程、模具最大厚度与最小厚度等。这些参数规定了机器加工制件所使用的模具尺寸范围, 亦是衡量合模装置好坏的参数。

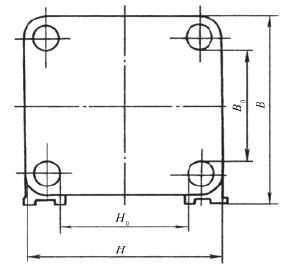

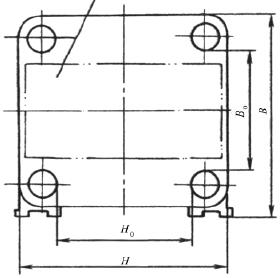

(1)模板尺寸及拉杆间距 我国注塑机系列标准规定以装模方向的拉杆中心距代表模板的尺寸,而规定垂直方向两拉杆之间的距离与水平方向两拉杆之间的距离的乘积为拉杆间距。显然这两个尺寸都涉及到所用模具的大小。因此,模板尺寸及拉杆间距应满足机器规格范围内常用模具尺寸的要求。模板尺寸与成型面积有关。目前有增大模板面积的趋势(特别是中小型机器), 以适应加工投影面积较大的制件及自动化模具的安装要求。

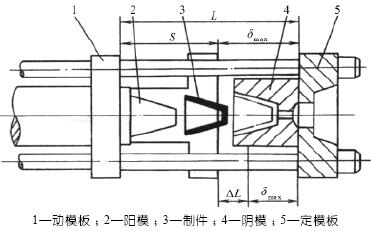

(2)模板间最大开距 模板间最大开距是指定模板与动模板之间能达到的最大距离(包括调模行程在内),见图81。为使成型后的制件顺利取出,模板最大开距L-般为成型制件最大高度h的3~4倍。据统计,模板最大开距L(cm)与公称注射量Q公称(cm3)常有如下关系:

L=125Q公称1/3 (13)

(3)动模板行程 动模板行程是指动模板行程的最大值,一般用S表示(见图81)。为了便于取出制件,S一般大于制件最大高度h的两倍,即

S>2h (14)

而 L>(l.5~2)S (15)

为了减少机械磨损和动力消耗, 成型时尽量使用最短的模板行程。

(4)模具最小厚度与最大厚度 模具最小厚度δmin和模具最大厚度δmax系指动模板闭合后,达到规定锁模力时动模板和定模板间的最小和最大距离 (见图81)。如果模具的厚度小于规定的δmin,装模时应加垫板,否则会不能实现最大锁模力,或损坏机件;如果模具的厚度大于δmax,装模具后也不可能达到最大的锁模力。

图81 模板间最大开距

δmax和δmin之差即为调模装置的最大可调行程 。

4.1.7 开合模速度

为使模具闭合时平稳,以及开模、推出制件时不使塑料制件损坏,要求模板慢行, 但模板又不能在全行程中都慢速运行,这样会降低生产率。因此,在每一个成型周期中,模板的运行速度是变化的。即在合模时从快到慢,开模时则由慢到快再慢。 目前国产注塑机的动模板移动速度,高速为l2~22 m/min,低速为0.24~3 m/min。随着生产的高速化,动模板的移动速度,高速已达25~35 m/min,有的甚至可达60~90 m/min。

4.1.8 空循环时间

空循环时间是在没有塑化、注射保压、冷却、取出制件等动作的情况下,完成一次循环所需要的时间(s)。它由合模、注射座前进和后退、开模以及动作间的切换时间所组成。

空循环时间是表征机器综合性能的参数,它反映了注塑机机械结构的好坏、 动作灵敏度、液压系统和电气系统性能的优劣(如灵敏度、重复性、稳定性等)。空循环时间也是衡量注塑机生产能力的指标。 近年来,由于注射、移模速度的提高和采用了先进的液压电器系统,空循环时问已大为缩短,即空循环次数大为提高。

4.2 注塑工艺参数的校核

为了使注塑成型过程顺利进行,须对以下工艺参数进行校核。

4.2.1 最大注塑量的校核

为确保塑件质量,注塑模一次成型的塑料质量 (塑件和流道凝料质量之和)应在公称注塑量的35%~75%范围内,最大可达80%,最小应不小于l0%。为了保证塑件质量,充分发挥设备的能力, 选择范围通常在50%~80%。

4.2.2 注射压力的校核

所选用注塑机的注射压力须大于成型塑件所需的注射压力。成型所需的注射压力与塑料品种、塑件形状及尺寸、注塑机类型、喷嘴及模具流道的阻力等因素有关。根据经验,成型所需注射压力大致如下:

(1)塑料熔体流动性好,塑件形状简单、壁厚,所需注射压力一般小于70 MPa。

(2)塑料熔体黏度较低,塑件形状复杂度一般,精度要求一般,所需注射压力通常选为70~100 MPa。

(3)塑料熔体具有中等黏度(改性PS、PE等),塑件形状复杂度一般,有一定精度要求,所需注射压力选为l00~140 MPa。

(4)塑料熔体具有较高黏度(PMMA、PP0、PC、PSF等),塑件壁薄、尺寸大,或壁厚不均匀,尺寸精度要求严格,所需注射压力约在l40~l80 MPa范围。

实际上,热塑性塑料注塑成型所需注射压力,可通过理论分析,如用澳大利亚的Moldflow软件、美国的 C-mold软件及国内郑州大学的 Z-MOLD软件、华中科技大学的HS-FLOW软件等,进行流动模拟分析确定更为合理、准确。

4.2.3 锁(合)模力校核

高压塑料熔体充满模腔时,会产生使模具沿分型面分开的胀模力,此胀模力的大小等于塑件和流道系统在分型面上的投影面积与型腔内压力的乘积。胀模力必须小于注塑机额定锁模力,如图80所示。图中型(模)腔压力p可按下式粗略计算:

P=kP (16)

式中:

P——型(模)腔压力,MPa;

P——注塑压力,MPa;

k——压力损耗系数,随塑料品种、浇注系统结构、尺寸、塑件形状、成型工艺条件以及塑件复杂程度不同而异,通常在0.25~0.5范围内选取。

根据经验,型腔压力pe常取20~40 MPa。

通常根据塑料品种及塑件复杂程度,或精度的不同, 选用的型腔压力可从相关的工程手册中查得。

型腔平均压力 pc决定后,可以按下式校核注塑机的额定锁模力。

F>KPeA (17)

式中:

F——注塑机额定锁(合)模力,kN;

A——制件和流道系统在分型面上的总投影面积,mm2;

K——安全系数,通常取1.l~l.2。

于是,注塑机的最大成型(投影)面积为

A<F/(KPc) (18)

4.3 模具安装尺寸的校核

模具安装尺寸的主要校核项目有: 喷嘴尺寸、 定位日尺寸、 模具外形尺寸及模具厚度等。

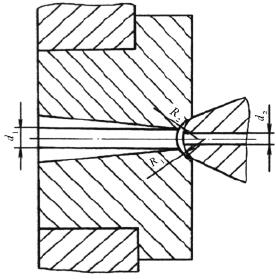

4.3.1 喷嘴尺寸校核

如图82所示, 注塑模浇口套始端凹坑的球面半径R2 应大于注塑机喷嘴球头半径R1,以利用同心和紧密接触,通常取R2=R1+(0.5~l)mm 为宜,否则主流道内凝料无法脱出。主流道的始端直径d2应大于注塑机喷嘴孔直径d1,通常取d2=d1+(0.5~1)mm,以利于塑料熔体流动。

4.3.2 定位圈尺寸校核

注塑机固定模板台面的中心有一规定尺寸的孔,称之为定位孔。 注塑模端面凸台径向尺寸须与定位孔成间隙配合,便于模具安装,并使主流道的中心线与喷嘴的中心线相重合。模具端面凸台高度应小于定位孔深度。

4.3.3 模具外形尺寸校核

注塑模外形尺寸应小于注塑机工作台面的有效尺寸。模具长宽方向的尺寸要与注塑机拉杆间距相适应, 模具至少有一个方向的尺寸能穿过拉杆间的空间装在注塑机工作台面上。

图83所示为注塑机模座外形尺寸和拉杆位置,注塑机模座尺寸为H×B,拉杆间距为 H0×B0, 它们是表示模具安装面积的主要参数。注塑模具的最长边应小于min{H,b},最短边应小于min{H0,B0},如图84所示。

4.3.4 模具厚度校核

模具厚度(闭合高度)必须满足下式:

Hmin≤Hm≤Hmax (19)

式中:

Hm——所设计的模具厚度,mm;

Hmin——注塑机允许的最小模具厚度,mm;

Hmax——注塑机允许的最大模具厚度,mm。

图82 喷嘴尺寸的校验模具外形

图83 模具与注塑机模座尺寸关系

图84 模具外形尺寸与拉杆位置

4.3.5 模具安装尺寸校核

注塑机的动模板、定模板台面上有许多不同间距的螺钉孔或“T”形槽,用于安装固定模具。模具安装固定方法有两种:螺钉固定、压板固定。采用螺钉直接固定时(大型注塑模多用此法) ,模具动、 定模板上的螺孔及其间距, 必须与注塑机模板台面上对应的螺孔一致;采用压板固定时(中、小模具多用此法),只要在模具的固定板附近有螺原孔就行,有较大的灵活性。

4.4 开模行程的校核

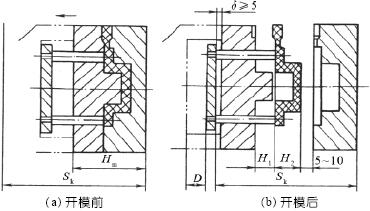

注塑机模座间距是指注塑机动模座和定模座之间的间距,Sk是注塑机动模座与定模座之间的最大模座间距;注塑机模座行程 S是指动模座在开闭模中实际移动的距离,模具闭合高度Hm是指模具合拢时的高度,如图85所示。

图85 注塑机动、定模座之间的间距

对于所选用的注塑机, 模具的闭模高度必须满足:

Hmin≤Hm≤Hmax (20)

式中:

Hmin——注塑机允许的最小模具闭合高度,也就是最小模座间距,mm;

Hmin——最大模具闭合高度,mm;

Hm——模具的实际闭合高度,mm。

对液压式合模装置,注塑机模座最大间距Sk是个固定值,注塑机最大模座行程Smax在 ΔH范围内可调;对液压机械式合模装置,注塑机最大模座行程Smax是个定值,模座最大间距Sk在ΔH范围内可调。 开模取出塑件所需的开模距离必须小于注塑机的最大开模行程。开模行程的校核有以下几种情况。

4.4.1 注塑机最大开模行程与模具厚度无关

液压-机械式锁模机构注塑机的最大开模行程由曲肘机构的最大行程决定,与模具厚度无关。

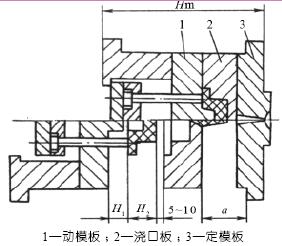

(1)对于单分型面注塑模具(见图86) ,其开模行程按下式校核:

S≥H1+H2+(5~10)mm (21)

式中:

S——注塑机最大开模行程(移动模板台面行程),mm;

H1——塑件脱模距离,mm;

H2——包括流道凝料在内的塑件高度,mm 。

图86 单分型面注塑模模座行程

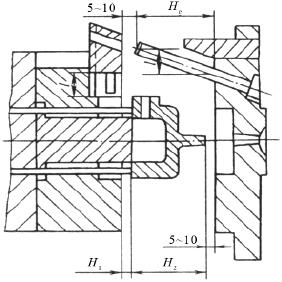

(2)对于双分型面注塑模(见图87),开模行程按下式校核:

S≥H1+H2+a+(5~10)mm (22)

式中a——定模座板与定模型腔板分开的距离 (应足以取出流道凝料),mm。

塑件脱模距离H1通常等于模具型芯高度,但对于内表面有阶梯状的塑件时,H1不必等于型芯高度,以能顺利取出塑件为准,如图88所示。

图87 双分型面注塑模模座行程

图88 H1不等于型心高度的情况

4.4.2 注塑机最大开模行程与模具厚度有关

对于全液压式锁模机构的注塑机,最大开模行程受到模具厚度的影响。此时最大开模行程等于注塑机移动、固定模板台面之间的最大距离Sk,减去模具厚度Hm。

(1)对于单分型面注塑模,按下式校核:

S=Sk-Hm≥H1+H2(5~l0)mm (23)

Sk≥Hm+H1+H2+(5~l0)mm (24)

(2)对于双分型面注塑模,按下式校核:

S=Sk-Hm≥H1+H2+a+(5~l0)mm (25)

Sk≥Hm+H1+H2+a+(5~l0)mm (26)

4.4.3 有侧向抽芯的开模行程校核

当利用开模行程完成侧向抽芯时,开模行程的校核还应考虑完成抽拔距L而所需要的开模行程Hc,如图89所示。

图89 有侧向抽芯机构模具模座行程

当Hc≤H1+H2时,开模行程应按下式校核:

S≥Hc+(5~l0)mm (27)

当Hc≤H1+H2时,仍按式(21)至式(26)校核。

此外,各种型号注塑机的推出装置、推出形式和最大推出距离等各不相同,设计模具时应该与之相适应 。

4.4.4 推出行程的校核

注塑机动模座推杆大小、位置与模具推出装置相适应,注塑机推出装置的推出距离D应大于或等于塑件推出距离H1,如图90所示。

图90 模具开模推出情况