3.2.2 压力

注射成型过程中的压力包括注射压力、保压力和背压力。

3.2.2.1 注射压力

注射压力用以克服熔体从料简向型腔流动的阻力,提供充模速度及对熔料进行压实等。它是螺杆(或柱塞)轴向移动时其头部对塑料熔体施加的压力。若忽略熔体流动阻力,注射压力可用下式表示:

(3)

(3)式中 :

Pi——注射压力,MPa;

F——注射力,N;

D——螺杆基本直径,mm。

注射压力的大小与塑料品种、注塑机类型、制件复杂程度、模具结构以及其他工艺条件等有关,通常取40~200 MPa。部分塑料的注射压力见表27。

表27 部分理料的注射压力 MPa

| 塑料 | 注射条件 | ||

| 易流动的厚壁制作 | 中等流动程度的一般制作 | 难流动的薄壁窄浇口制件 | |

| 聚乙烯 | 70~100 | 100~120 | 120~150 |

| 聚氯乙烯 | 100~120 | 120~150 | >150 |

| 聚苯乙烯 | 80~100 | 100~120 | 120~150 |

| ABS | 80~110 | 100~130 | 130~150 |

| 聚甲醛 | 85~100 | 100~120 | 120~150 |

| 聚酰胺 | 90~101 | 101~140 | >140 |

| 聚碳酸酯 | 100~120 | 120~150 | >150 |

| 聚甲基丙烯酸甲酯 | 100~120 | 210~150 | >150 |

注射压力还与制件的流动比有关。 所谓流动比, 是指熔体自喷嘴出口处开始能够在模具中流至最远的距离与制件厚度之比值。 不同塑料具有不同的流动比范围, 并受注射压力大小的影响,见表28。

表28 部分塑料的注射压力与流动比

| 塑料 | 注射压力/MPa | 流动比 |

| 聚酰胺6 | 88.2 | 320~200 |

| 聚酰胺66 | 88.2 | l30~90 |

| 127.4 | l60~l30 | |

| 聚乙烯 | 49 | l40~l00 |

| 68.6 | 240~200 | |

| 147 | 280~250 | |

| 聚丙烯 | 49 | 140~100 |

| 68. 6 | 240~200 | |

| ll7.6 | 280~240 | |

| 聚碳酸酯 | 88.2 | l30~90 |

| ll7.6 | 150~120 | |

| 121.4 | 160~l20 | |

| 聚苯乙烯 | 88.2 | 300~260 |

| 集甲整 | 98 | 2l0~l10 |

| 软聚氯乙解 | 88.2 | 280~200 |

| 68.6 | 240~160 | |

| 硬聚氯乙烯 | 68.6 | l10~70 |

| 88.2 | 140~100 | |

| 117.6 | l60~120 | |

| 127. 4 | l70~l30 |

注射压力pi与注射速度vi相辅相成。其他工艺条件和塑料制件一定时,注射压力越大,注射速度也越快。表达式为

(4)

(4)式中:

D——螺杆基本直径,cm;

qv——体积流量,cm3/s;

vi——注射速度,cm/s。

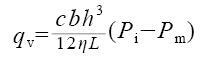

(5)

(5)式中:

Pi——注射压力,Pa;

Pm——型腔压力,Pa,一般Pm=kpi,k=0.2~0.4;

b——流道截面的最大尺寸(宽度),cm;

h——流道截面的最小尺寸(宽度),cm;

L——流道长度,cm;

η——熔体的工作温度和许多切变速率下的动力黏度,Pa.s;

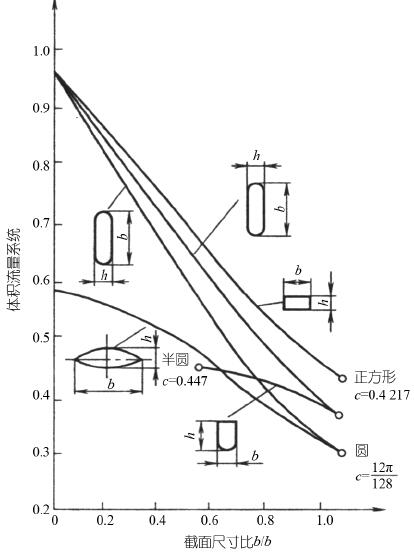

C——体积流量系数,无量钢,其数值按图79选取。

图79 体积流量系统c与料流通道截面尺寸比的关系

3.2.2 保压力和保压时间

保压力的大小取决于模具对熔体的静水压力,与制件的形状、壁厚有关。一般来说,形状复杂和薄壁制件,由于采用的注射压力大,保压力可略低于注射压力。对于厚壁制件的保压力的选择比较复杂,保压力大时容易加大分子取向,使制件出现较为明显的各向异向性。在保压力与注射力相等时,制件的收缩率可降低,批量产品中的尺寸波动小,但会使制件出现较大的应力。

保压时间与物料温度、模具温度、制件壁厚、模具的流道和浇口大小有关。一般为20~l20 s。保压力或保压时间选择的原则是保证成型质量。

3.2.3 背压力与螺杆转速

背压力是指注塑机螺杆顶部的熔体在螺杆转动后退时所受到的压力, 简称为背压。背压主要体现对物料的塑化效果及其塑化能力,故也称为塑化压力。增大背压除了可驱除物料中的空气,提高熔体密实程度之外,还可使熔体内压力增大,螺杆后退速度减小,塑化时的剪切作用增强,摩擦热量增大,塑化效果提高。但是,背压增大后若不提高螺杆转速,熔体在螺杆槽中将会产生较大的逆流和漏流,使塑化能力降低。在实际生产中需将背压的大小与螺杆转速综合考虑。根据生产经验,背压的使用范围约为3.4~27.5 MPa,其中下限值适用于大多数塑料,特别是热敏性塑料。

3.2.3 时间

完成一次注塑成型过程所需的时间称为成型周期。它包括以下几个部分:

在保证塑料制件质量的前提下, 应尽量缩短成型周期中的各段时间,以提高生产率。其中,最重要的是注射时间和冷却时间,它们对产品的质量有着决定性的影响。在生产中,充模时间一般约为3~5 s,压实时间一般约为20~120 s,冷却时间一般约为30~l20 s。确定注射时间、保压时间。

根据生产经验,注塑成型周期与制件平均壁厚有关。 确定成型周期的经验方法,可在生产中参考使用。