(7)

(7)Wt——自洁频率,s-1;

Nf——自洁段螺棱数量;

Ns——螺杆转速,r/min。

式(7)表明,自洁频率取决于螺棱数量和螺杆转速。那么,如果知道了气体流量和气体注射器孔的尺寸(这里假设气体注射器只有一个孔),气滴的大小估算为

(8)

(8)Lj——气滴的尺寸(假设气滴与孔直径);

dj——注射器处的孔径;

Qg——气体注射器内的气体流量;

ρg——气体密度。

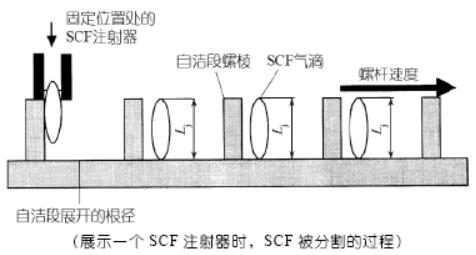

很清楚,如果气滴小,螺杆转速Ns就要高,自洁段螺棱数量Nf就要多。螺杆自洁段周向展开图(图6a的展开横截面图)给出了气滴尺寸及其在每个螺槽中的数量,如图7所示。这说明,在螺杆转动一整圈时,分割的气滴数量与自洁段螺棱数量一样。如果在机筒轴向上不同径向处多设置一些气体注射器的话,气滴就会被切割得更小。

(展示一个SCF注射器时,SCF被分割的过程)

图7 自洁段展开图

加速一定尺寸气滴的扩散的方法之一,就是降低塑料熔体厚度l,这样SCF扩散时间td就短:

td~l2/a (9)

式中:td——SCF扩散时间,s;

l——进行气体扩散的塑料熔体厚度,mm;

a——SCF扩散速率[见式(10)]。

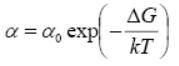

(10)

(10)ΔG——活化能;

k——玻耳兹曼常数;

T——热力学温度。

从式(9)和式(10)可以看出,扩散时间td在温度升高时会增加。所以,SCF扩散速率高时,螺杆设计需要在SCF计量处避免过热。另一方面,有两种螺杆设计方法可以减小l:一种方法是在机筒轴向相同位置处增设气体注射器,另一种方法是提高螺杆转速。同一个自洁螺槽内轴向方向上两相邻气滴间的熔体厚度l由下式给出:

l=vmTw (11)

式中:vm——熔体在螺杆轴向方向上的绝对速度[见式(5)和式(7)];

Tw——自洁时间,等于Wt的倒数。

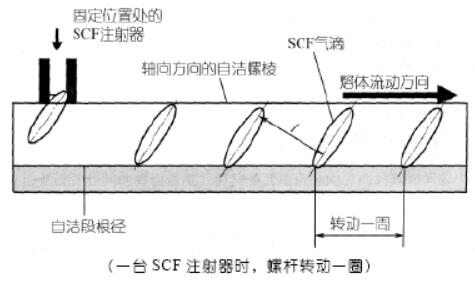

从图8可以明显看出,螺杆同一螺槽中两相邻气泡间的塑料熔体厚度取决于螺杆转速和熔体轴向速度vm。

(一台SCF注射器时,螺杆转动一圈)

图8 同一自洁螺槽中SCF气滴的轴向展示图

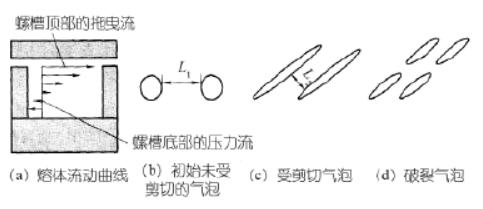

图9 螺杆自洁段剪切场中的气泡拉伸

图9d给出了拉伸结果,一个气滴变成了两个小气滴。所以,剪切场中的拉伸完成了两项工作:一是在很短的扩散时间内将Ll缩短;二是将气滴变小,得到更好的分布混合和分散混合。

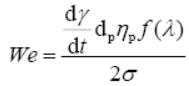

Weber数We定义为

(12)

(12)We——Weber数(剪切力与表面力之比);

σ——表面张力;

ηp——聚合物的黏度;

γ——剪切应变;

dp——泡孔直径;

λ——气体与聚合物的黏度比。

(13)

(13)ηg——气体黏度。

(14)

(14)(2)混合段设计。即使在自洁段液滴被分割成了最小的尺寸,后续混合对成功的微孔成型也很重要。众所周知,适当的混合决定了最终产品的性能、加工效率和成本。传统的混合总是追求将湍流作为混合的有效机制,这是因为湍流总是与无规液体流动联系在一起,而无规液体流动是最为有效的混合机理。对于水或者水样液体,达到湍流的雷诺数判断标准是其值约为2 000或者更大一些,但是,塑料熔体的高黏度排除了湍流的可能。不论是传统注射成型还是微孔注射成型,层流都决定着混合分析。高黏度熔体 (10~1 000 000 P)和低黏度超临界流体(0.000 05~ 0.05 P)之间的差别极大。实际上,黏度间如此大的差别是一种优点,相对容易混合,但是使混合分析更为复杂。为满足熔融聚合物中超临界流体的混合要求,有很多实用的混合元件。下面将讨论混合的理论基础,重点研究两个主要混合现象:分散混合和分布混合。

分散混合也称强化混合。分散是由混合物中流体的机械应力史决定的。机械应力减小微孔螺杆自洁段和混合段中被熔体包裹的超临界流体液滴的尺寸,将液滴从大变小,然后将其分割成很多液滴。但是,这一过程并不改变每一个液滴的位置。图1给出了这种混合的概念。这是有混合要求的螺杆和其他元件中加速气体扩散过程的重要混合。相关的机械设计是限流屏障段,其上设有很窄的间隙,迫使气体、熔体混合物通过其问,经受强烈的剪切和拉伸。动态混合器具有混合作用,类似于分散混合。

此外,限流屏障,也就是窄槽使所有混合物通过其间,有助于将熔融物料从自洁段螺槽底部输送到上层。由于来自气体注射器的初始气滴只是停留在自洁槽的上层,所以,通过这种分散混合运动,螺槽底部的熔体有机会与气体混合。

分布混合中混合物的均化是由作用在液体上的形变历史决定的,这不过是应变,这一过程也称为泛混(共混)。原理是将组分(这里是气滴)在空间位置上均匀分布,但不改变组分尺寸大小。其概念如图7所示。典型的分布混合元件是混合销、多槽以及任何具有将主料流分成很多小料流功能的混合元件。大多数静态混合器都有与分布混合一样的作用。

微孔注射成型时,螺杆中需要这两种混合。螺杆中实际的混合是一种综合性混合,分散混合和分布混合都有,可能难以将两者清楚地区分开来。其中一个关键因素是剪切速率,螺杆必须能够产生适宜的剪切速率,使熔体加速气体扩散过程,因为剪切能产生适宜的气滴条纹。这种螺杆一气体注射系统的设计基础是著名的塑料条纹厚度(图9)与时间之间的关系原理。但是,在剪切区域存在局部剪切热这一严重问题。如果剪切元件按照传统注射螺杆适用的规律设计,对于微孔注射成型螺杆来说可能剪切太强。在螺杆混合段采用传统剪切元件,微孔注射成型极高的背压有可能产生过热问题。解决方法是设计相同的剪切强度,但其主要是由径向方向的剪切间隙决定的。为了减少剪切区域的过热,剪切时间要控制得尽可能地短,只用短的剪切段。综合考虑混合原理。微孔螺杆的混合器设计就不是一项很难的工作,可以参考很多已公开的研究成果。微孔注射成型螺杆中混合设计的主要特点总结如下:

①混合段全长上压力降都要低。

②分布混合和分散混合要产生强烈的剪切和拉伸,但不能产生过热问题。

③多槽混合段分割出大量的条纹。

④混合段中物料的上下运动使物料从上层换到底层,反之亦然。

⑤混合段没有死角。

⑥混合段要有一定的泵送能力。

⑦要有必需的向后压力流,以提高混合效率。

另一个重要的参数是SCF在螺杆中的停留时间。很清楚,螺杆中的剪切会大大加快SCF的计量。因此,可以忽略螺杆闲置期间的停留时间,因为其并不是很重要。除非特别指出,否则本章中所指停留时间都是指螺杆转动过程中的停留时间,即剪切停留时间,其计算方法是计算从SCF注入机筒到SCF与熔体混合物离开螺杆这段时间。所以,计算混合段和自洁段中平均停留时间tr的主要公式如下:

表1 停留时间与螺杆转速之间的关系

| 螺杆转速/(r.min-1) | ||||

| 60 | 118 | 167 | ||

| 停留时间/s | L:D=24:1 | 49.7 | 21.1 | 14.2 |

| L:D=28:1 | 67.4 | 28.6 | 19.3 | |

tr=Vm/V˙ (15)

式中Vm——混合段和自洁段的体积,m3;

V˙——螺杆体积流量,m3/s。

根据麻省理工学院的初步研究结果,螺杆中的停留时间至少是几分钟。但是,螺杆中实际的剪切停留时间大于1 min几乎是不可能的。

设计螺杆所有性能的总原则是保持下述关系:

tr≥td (16)

这就是说,剪切富SCF物料的停留时间必须大于扩散时间,保证在微孔注射成型第一阶段制得真正的单相溶液。在实际的微孔成型过程中,停留时间要求与剪切强度要求相互矛盾。这是因为剪切强度正比于螺杆转速,因此,高剪切强度靠的是高的螺杆转速;而在螺杆转速高时,停留时间就会缩短。由表1可以很明显地看出,长径比分别为24:1和28:1的螺杆,两者在转速高时,停留时间都变短了。停留时间在螺杆转速增大时变短,呈非线性关系。在从低速到中高速时,停留时间急剧缩短。经验数据表明,一般来说,SCF计量快,与高剪切有关。究竟哪一个因素决定着SCF计量效果,目前科学上还不是很清楚。另外,在一定的最低螺杆转速时,现代微孔螺杆设计都使自洁段和混合段尽可能地深,从而使富气体熔体的动态停留时间尽可能地长。混合段和自洁段的深槽在其底部也能产生比较大的反流,实际上是通过增强物料流场上层的剪切来提高混合质量的。但是,混合段和自洁段的大槽深都有可能带来强化局部计量的风险。所以,自洁段槽深应该从中问单向阀附近自洁段上方向下方逐渐增加。

对直径为30 mm、长径比为22:1的短螺杆进行了混合段改进设计,这一螺杆已经与特殊混合器一起成功使用了。与长径比为26:1的长螺杆相比,短螺杆在Saxton混合器上设有不同深度的螺旋槽。这种深切槽具有分布混合作用,只不过是通过混合段的深切槽将料流分开、再汇合。而浅切槽具有分散混合作用,将物料破碎成小的相。分散混合机理的驱动力是剪切应力。另一方面,浅切槽在局部迫使物料流通过上槽,然后下面的物料会向上运动,这增加了物料从上层到下层的交换选择,反之亦然。所以,这一特殊混合段中的这种上下运动将保持深混合段的优势(总的停留时间长),弥补螺槽深度方向上停留时间不均匀这一缺陷。此外,富气体熔体会拉伸或加速很多倍,是将团聚体打碎的有效手段,使气滴变小而不大量产生剪切热,这是因为深屏障段螺杆、窄屏障段上的剪切时间控制得不是很长。

这种特殊短螺杆的性能大大改变了,见表2。表中只列出了两种物料,PP代表着低黏度物料,Pc代表着高黏度物料。比产量是螺杆每转一圈时的产量,所以,其与螺杆转速无关,用来讨论螺杆的性能。有一种很明显的趋势,即不论压力多高,加工的是何种物料,长径比为22:1螺杆的比产量都高于26:1的螺杆,这证明短混合段对计量段泵送能力的阻力小,因为传统的三段截面对于长径比为26:1和22:1螺杆都是一样的。

表2 气体加入量为0.6%(质量分数)时,长径比分别为26:1和22:1螺杆的产率与转矩

| 物料 | L/D | 中间单向阀 | 比产量/(g.r-1) | 中间压力/MPa | 比产量比 | 比转矩比 |

| 长径比为22:1~26:1 | ||||||

| PP+20%(质量分数滑石粉) | 26 | 中间环 | 0.63 | 13.8 | 1 | 1 |

| 22 | 中间环 | 0.89 | 13.8 | 1.412 698 | 0.915 493 | |

| 26 | 中间环 | 0.37 | 20.7 | 1 | 1 | |

| 22 | 中间环 | 0.66 | 20.7 | 1.783 784 | 0.902 778 | |

| PC | 26 | 中间环 | 2.14 | 13.8 | 1 | 1 |

| 22 | 中间环 | 2.88 | 13.8 | 1.345 794 | 0.996 732 | |

| 26 | 中间环 | 2.03 | 20.7 | 1 | 1 | |

| 22 | 中间环 | 2.56 | 20.7 | 1.261 084 | 0.975 61 | |

这种反向槽螺杆设计的另一个独特之处是螺杆转速更高时,如最大转速的50%时,SCF入口熔体压力在整个螺杆回位行程中会持续增大。尽管这种高压实际上是有助于加速气体扩散和混合的,但是在长的螺杆回位行程中可能会产生加工问题。如果螺杆回位行程大于反向槽设计的正向槽长度,那么,气体计量处持续增大的压力会变得越来越大。这是因为计量点有可能向反向槽方向移动,这只需在气体计量位置下方对其进行控制。这会使得输送压力总是需要调整以与机筒内不断增大的熔体压力相匹配,终止产生不稳定的SCF计量。在这种情况下,就必须采用适应性SCF计量控制,从而能随着熔体压力的变化自动相应地改变SCF的压力。有了这种自适应性的气体压力控制,在螺杆回位过程中不论有多大变化,SCF的压力与熔体间的恒定压差都保持不变。但是,如果螺杆行程很短,成型周期也很短,那么,螺杆闲置时间也就很短。反向槽螺杆就是微孔成型一种理想且经济的手段,不需要自适应性压力控制。

另一方面,高压下的混合能力是反向槽螺杆的重要性能。自洁段反向槽不仅能在SCF注射到熔体中之后立即增强混合,还能在自洁段产生瞬时局部高压。这种反向槽有助于减缓螺杆闲置期间高熔体压力的下降,这是在注射开始之前维持螺杆头处与反向槽之间单相溶液中最小压力的一个重要因素。在螺杆完成回位之后,反向槽螺杆最好的机器控制方法是螺杆位置控制,而不是压力控制。

为了创造出稳定的熔体压力区,SCF在其中能够有效计量,在反向槽螺杆回位行程中有一定的长度,在螺杆回位时间最短的3 s内将螺杆转速降低到低于螺杆最大转速的35%,目的是尽可能地延长计量时间,同时反向槽螺杆的剪切速率又能够接受。一旦在这段行程内完成了SCF计量,在螺杆回位行程的最后阶段可以提高螺杆转速,使SCF与聚合物混合。行程最后阶段中的这种高螺杆转速有助于将螺杆中已有的SCF从SCF注射器处挪走。计量之后的螺杆转速可以是所需的任何转速,以达到必需的螺杆回位时间。为了保持注射量的精确性,在刚好达到最后注射量之前应将螺杆转速降低。一般来说,在注射的最后1~3 mm,螺杆转速会降低到低于最大值的20%,这会使注射量更一致。对于特定材料,这些加工参数必须根据加工条件来设置,但是不会加入控制软件中,因为这是加工中可调的参数。

小注射量运行时,即不到机筒长度的20%t,而且流量低时,计量开始由压力降控制,而不是流量控制。这是因为小剂量可以通过小孔处的压力降控制,精度几乎与流量控制的一样,但成本可以大幅度降低。采用小气体计量量时,SCF气体计量时间一般都很短,如0.5 s,那么,SCF主要通过压力突增计量加入机筒。在这种情况下SCF的量应该根据压力突增公式来计算,而不是通过流量公式进行计算。

与其他应用一样,SCF流量、输送压力、注射器开孔位置以及注射器打开时间需要根据材料及其在反向螺杆加工中的注射量来优化。如果SCF输送压力是由螺杆头处的背压控制的,更小直径的反向槽螺杆的独特设计要求SCF输送压力与螺杆头处的熔体压力之间的差值要更大,因为螺杆中部的压力高。更准确地说,如果SCF的输送压力根据螺杆中部的压力读数进行控制,那么其输送压力与气体注射器附近的中间压力差要保持得尽可能地小。此外,螺杆速度曲线和螺杆回位过程中的背压需要SCF计量到机筒中以更好地控制,而且计量量控制精度也要提高。

微孔加工的反向槽螺杆设计有两个重要的应用。一个是小螺杆,不允许由于存在混合段的单向阀而导致其出现弱强度段。另一个应用是很短的计量时间,或者短的螺杆回位时间。上述两种情况都不会有长的回位行程,而这对于反向槽螺杆完成气体计量而螺杆回位沿程上没有压力变化来说是最好的。

(4)中间单向阀。关于中间单向阀设计,球阀和环形阀都已成功用于不同应用中。一般来说,球阀用于没有填料或者玻璃纤维增强的低黏度材料时性能更好。总的来说,球阀的设计需要考虑磨损、高黏度材料加工难度以及小直径螺杆的强度等问题。

球阀是一种十分快速的开关性能阀,已成功用作中间单向阀,用于大多数低黏度和低磨损材料。总的来说,螺杆中部的球阀设计原理类似于螺杆头处的球阀。带套筒(套筒将球阀包括于其中,就像一个桶)的球阀的设计具有下述特点:

①球阀套筒内没有弹簧,可用于高温加工。球阀内没有死角。

②球阀将每样东西都包括在套筒内,这样在螺杆本身,就没有中间阀磨损问题。

③对于螺杆和保持架来说,球阀套筒简单,易于加工,易被新的球和套筒所替代。

④球阀入口槽与螺杆计量槽的流动面积之比为0.5:1~0.8:1。螺杆直径大时,这一比值要大,这样,熔体流动阻力小。

⑤球阀出口的开孔面积要大于入口,必须像环形单向阀中的突起一样产生压力降。所以,球阀本身属于压力限制元件区,产生SCF计量所必需的压力降。

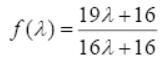

微孔注射成型螺杆另外一种成功的中间阀设计是图10中所示的环形单向阀。图10中有两个环的位置,上面的环显示的是打开位置,下面的环显示的是关闭位置。环1的上方(入口一侧)是螺杆的计量段,这里是熔融物料,没有气体。出口外环1的下方是自洁段,加气。所以,阀打开时上面的位置是通常的螺杆回位位置。通过环前面突起上的压力降迫使不含气体的熔融物料自由流过图10中上面的环。但是,在螺杆向前运动进行注射或者停止不动时,环向后滑动,阻止自洁段中富气体熔体的向后流动。防止富气体熔体从环处向后流动要解决两个问题。其中之一是,如果富气体熔体在螺杆计量段向后漏流,将会大大降低螺杆的泵送能力。这是因为气体的超低黏度会在机筒的内径处建立起一润滑层,因此,作为螺杆中正向流的拖曳流会大大减小。另一个问题是,如果由于漏流而使富气体熔体丧失了最低的熔体压力,那么,整个自洁段和混合段的单相溶液会受到损害,而且会使下一个过程中单相溶液的再建更为困难。所以,中间单向阀是微孔注射成型真正关键的部件。

1—止回环;2—开口挡块;3—止回环座及凸缘

图10 中间环形单向阀和突起 (得到Trexel公司的许可)

利用上述同样的原理,为小螺杆设计了一种分离环(用电火花加工的方法将环切成两半),因为直径为30 mm等的小螺杆有强度要求,必须做成一体的;而电火花加工用的电极丝的直径最大为0.1 mm,已被证明是能很容易地将环切成两半而不降低微孔螺杆中部密封性能的恰当尺寸。环本身被切成至少一个齿(任意形状),在轴向上将环咬合在一起。整体螺杆上的这种分离环形单向阀几乎适用于微孔注射成型时所有直径的螺杆,因为这种螺杆是一种简单、强度高、性能很好的非分离型螺杆。