对于微孔成型比较难的一些材料,如橡胶相含量比较高的ABS,背压必须高达34.5 MPa。这样,需要使用大的执行元件,其设计并不紧凑,缸需要安装在机筒方向上。采用液压控制或者气动控制操作控制杆系统,出口孔最大密封压力达60 MPa。不论熔体压力有多高,都通过销来关闭出口孔。

即使特殊的传感器能探测止逆缸内柱塞的位置,富气体熔体加工的安全问题也会对关闭控制装置产生一个新要求。如果缸的柱塞不在关闭位置,高压气体计量就不允许下一个周期开始。

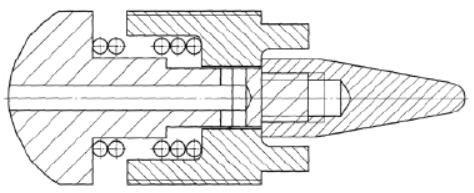

有一种情况需要设计紧凑的单向阀、在高温高压下工作,图4中给出了一种新型设计。关闭力会随着头销后面压力的升高而自动增大,弹簧只是起到辅助关闭的作用。弹簧安装在敞开的空间内,这样熔体漏流不会使其动作失效,因为在敞开的空间内漏流会被释放掉。喷嘴打开的位置必须是喷嘴与模具接触的位置,这样喷嘴头就被模具浇口套上的喷嘴接触力密封住了。要设定的唯一动作是机器运行时流道要断开,因为关闭时喷嘴能接触模具。

单向阀有一个关键参数要与注射体积流量一起讨论,即成核速率。如果没有阀浇口,成核速率与喷嘴孔的直径和数量关系就很大。下面讨论注射喷嘴和多流道注塑件的dp/dt的计算。

图4 设计紧凑的单向阀

(得到Trexel公司的许可)

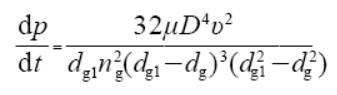

如果螺杆大径为D,喷嘴孔直径为d,线性注射速度为υ,材料的黏度为μ,那么计算通过喷嘴孔的dp/dt的公式(参见附录A)为

(1)

(1) 式中

μ——牛顿流体黏度;

D——螺杆大径;

d——喷嘴孔直径;

υ——线性注射速度。

假设材料黏度μ为350 Pa·s,螺杆大径D为0.06 m,将dp/dz保持在最低值109 Pa/s,那么,不同直径的喷嘴孔所需的线性注射速度就很容易计算出来(表2)。比较喷嘴1(喷嘴孔直径d=0.009 52 m)和喷嘴3(喷嘴孔直径d=0.003 18 m)的线性注射速度,可以发现喷嘴1所需的最低注射速度是喷嘴3的26.6倍,所以,如果注射速度已经是最大线性注射速度,而且dp/dt的要求还没有达到,那么通过减小喷嘴孔直径能很容易地实现。

表2 不同直径的喷嘴孔所需的线性注射速度

| 喷嘴1 | 喷嘴2 | 喷嘴3 | |

| 喷嘴孔直径/m | 0.009 52 | 0.006 35 | 0.003 18 |

| 最低注射体积流量/(m3·s-1) | 2.03×10-4 | 6.02×10-5 | 7.63×10-6 |

| 0.072 0 | 0.021 3 | 0.002 7 |

2.1.2 阀浇口

单向阀仅适用于单一冷浇口模具。微孔泡沫注射成型大都用的是阀浇口。对于多腔模具,这是最好的选择。根据驱动装置的不同,阀浇口分为缸制动阀和弹簧制动阀两种。此外,阀浇口的设计中也有混合作用。为了避免注射过程中的两次成核问题,建议要么用阀浇口,要么用单向阀。一般来说,最好的成核位置在阀浇口处,因为阀浇口距离模具最近。那么,就应该用常用的敞开喷嘴,喷嘴孔要很大,这样在熔体流到阀浇口之前不会产生太多的成核。此外,熔体首先在喷嘴处通过成核产生泡孔,然后再次在阀浇口处经历高剪切。喷嘴处和阀浇口处的两次成核使包括注塑件中心处在内沿着厚度方向得到的都是严重变形的泡孔。

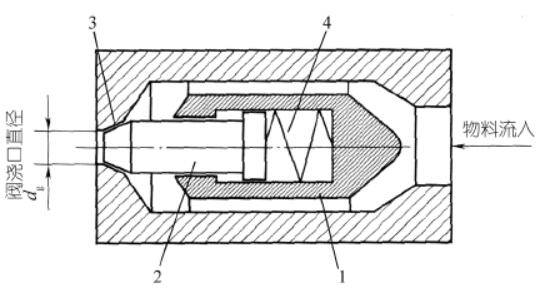

图5所示为微孔泡沫注射成型用的弹簧驱动的典型阀浇口,图中给出了其关闭位置。在注射开始时,阀浇口的杆在比较高的注射压力作用下向后滑动。顺序正确时,可以保证阀浇口只有在注射动作很久、能够在建立起压力后才打开。弹簧加载阀浇口的合理顺序解决了注射和阀浇口打开之间顺序错误产生的预发泡问题。在注射压力低于一定值后阀浇口由弹簧力关闭,而这一压力值一般就是维持第一阶段单相溶液熔体压力所需的最低压力。

1—浇口阀体;2—针阀;3—阀座;4—弹簧

1—浇口阀体;2—针阀;3—阀座;4—弹簧

图5 弹簧驱动的典型阀浇口

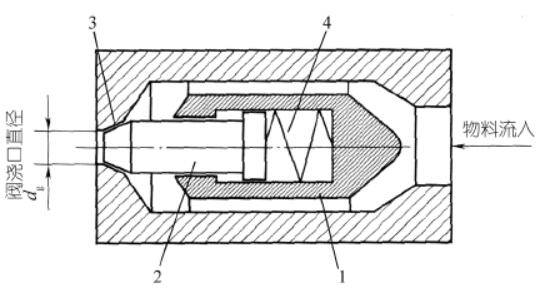

1—气缸活塞;2—针阀;3—阀座;4—进料口

图6 气缸驱动的阀浇口

还有一种很常用的阀浇口设计,其采用了执行元件来主动开、关浇口。图6给出了典型执行元件制动的阀浇口设计,其采用气缸在开、关两个正向位置上两个方向驱动止逆杆。气缸驱动可以用液压缸驱动代替,这样设计紧凑,力更大,占用的空间小。阀浇口的设计关键是图5和图6所示的制动杆头。浇口的打开必须满足式(2)计算得出的成核要求。由于安全的原因,在任何情况下,阀浇口都必须遵从默认关闭这一原则,如电力下降或者是紧急停车。虽然带执行元件的阀浇口贵一些,但是在加工温度高于371℃时这是唯一的选择。加工温度高时弹簧力会大大降低,不能在高的熔体压力下主动将阀浇口关闭。

必须控制带执行元件的阀浇口和注射缸之间的顺序,保证注射建立起足够高的压力,同时柱塞还要已经主动开始运动。这样,可在不损失单相溶液中预先保持的压力的情况下将阀浇口打开。另一方面,阀浇口要及时打开,避免建立起的注射压力太高,损坏阀浇口系统。

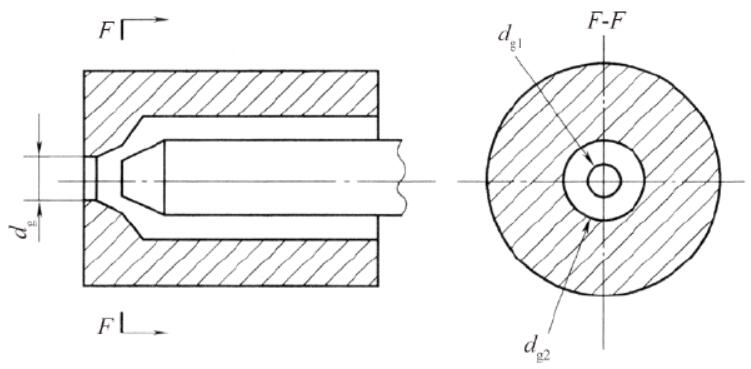

在热流道或者多浇口系统中压力降速率必须在型腔入口处出现。如果热流道系统使用的是阀浇口,那么喷嘴孔要选择得尽可能地大,而且将用模具中的平均浇口尺寸来计算dp/dt。如果浇口平均直径为dg,模具中浇口数量(同时打开的浇口数量)为ng,那么dp/dt计算如下(参见附录A):

(2)

(2) 如式(2)所示,对于多浇口系统,dp/dt不仅与浇口尺寸dg有关,还与浇口数量ng有关。表3列出了浇口孔直径为0.012 7 m的结构泡沫用多浇口模具和螺杆直径为0.06 m、注射速度为0.254 m/s时的结果。与单浇口相比,8浇口模具时dp/dt下降到原来的1/63。

表3 多浇口模具的dp/dt

| 模具1 | 模具2 | 模具3 | |

| 浇口数量 | 1 | 4 | 8 |

| dp/dt/(pa·s-1) | 2.2×109 | 1.4×108 | 3.5×107 |

从理解的角度看,压力降速率dp/dt需要在浇口处得到控制。控制浇口处的dp/dt可以得到细小的泡孔结构以及更为均匀的泡孔尺寸分布,而且泡孔扭曲轻。如果喷嘴孔的尺寸与浇口尺寸相当,而且两者都能满足最小dp/dt要求,那么喷嘴处成核的泡孔将会有很大的变形和破裂。

事实很清楚,阀浇口的最小面积决定着成核速率。图7给出了阀浇口的侧视图,显示出了制动杆的位置和可能的成核区域,在环形头或制动杆头与阀浇口腔之间的环形区,两者中较小的点用于计算成核速率。如果最小区域具有环形截面(图7b),那么估算压力降速率需要用下述公式:

(3)

(3)式中:

dg1——制动杆的直径;

dg2——阀腔直径。

(a)侧视图 (b)环形流道截面图

图7 阀浇口打开区域

这类似于设计用于微孔泡沫微孔成型的单向阀,阀浇口必须维持高的密封压力。由于安全问题,阀浇口或者单向阀要求有通常的关闭特性,阀设在距离型腔最近的位置。所以,阀浇口为充模过程中的成核提供了最佳位置,而且流道系统浪费得最少。另外,它也可能是模具内最危险的热射流点。在阀浇口系统内是高压低黏度物料时,设计用于微孔注射成型的阀浇口必须要有比较好的密封性能以使浇口关闭。