摘要:微型注射成型工艺不仅具有节省材料、降低能耗、缩短成型周期这些既明显又诱人的优点,还大大提高了注塑件的尺寸稳定性、促进了注塑件的固化和创新。微孔注射成型可以加工费结晶性塑料、半结晶性塑料、热固性树脂、热塑性弹性体和生物塑料等通用塑料和工程塑料,本讲座着重介绍微孔注射成型装置的结构及成型阶段原理。

关键词:微型注射成型装置;结构;成型阶段;工艺

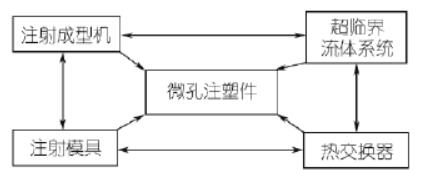

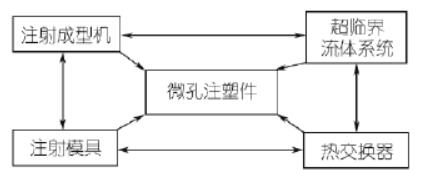

图1 微孔注射成型系统相互作用图

一套完整的微孔注射机成型装置包括注射成型机、注射模具、模具温度控制装置(热交换器)以及包括计量装置在内的超临界流体系统(图1)。这几部分都对微孔注射成型过程产生直接的影响,决定着微孔注塑件的质量。作为一个系统,它们彼此之间也相互影响。除了注射模具外,本文将充分讨论图1中所给出的所有组成部分。目前,微孔注射成型所用的主要设备是往复式螺杆注射成型机以及物理发泡剂计量系统和气泵。此外,还简单介绍了挤出机与柱塞式注射成型机的结合。本文还讨论了气体计量系统和注射成型机中关键部件的设计原则。同时给出了设备结构设计中一些有用的指导原则。此外还介绍了美国塑料工业协会新的安全指导原则,这有助于成功、安全地使用这一新技术。另据报道,一些不同的微孔注射成型技术也都有快速的发展。本文将介绍几种成功的工艺,为读者提供微孔成型的其他一些技术,也为研究人员提出了这一领域的更大挑战。

图1 微孔注射成型系统相互作用图

1 微孔注射成型的两个阶段:

第一阶段所用设备是塑化装置和气体计量装置,这两种装置在第一阶段制得单相溶液。需要特别指出的是,第一阶段这些装置中的主要部件是螺杆、螺杆头、气体注射器、气体计量控制系统和液压控制系统。第二阶段所用设备是成型系统,包括模具、单向喷嘴或阀浇口、注射装置、锁模装置和模具加热、冷却系统。

第一阶段制备单相溶液最为常用的方法是在往复式螺杆塑化装置中添加发泡剂。一些文献中给出了实际使用的往复式螺杆微孔注射成型装置。产生单相溶液的往复式螺杆中的塑化装置被认为是微孔注射成型第一阶段的主要设备。其他一些方法。如在喷嘴套中计量气体、在动态混合器中计量气体等,也被认为是微孔注射成型第一阶段的方法。

微孔注射成型第二阶段的重要问题是注射过程中喷嘴或浇口处的成核。在单相溶液通过限流通道注入模具时出现成核。压力降速率的定量分析是在一定注射体积流量下考察喷嘴处或浇口处成核质量的一种好方法。成核质量与喷嘴(或浇口)尺寸和数量以及一定压力下的注射体积流量有关。所有这些与设备有关的加工工艺参数在微孔成型第二阶段的设备设计中都得到了重点研究。

2 往复式螺杆注射成型机

自1998年以来配有物理发泡剂计量系统MuCell®系统的往复式螺杆注射成型机就占有了目前全球的微孔注射成型市场MuCell®系统是一种完整的解决方案,因为它使用户既能用N2也能用CO2作发泡剂来制得超临界流体与聚合物熔体的单相溶液,在微孔注塑件中得到既小又均匀的泡孔结构。这是通过已经得到验证的、几乎被全球所有的注射成型设备供应商所采用的机器设计实现的。

这种成功设计的主要作用是溶解气体,将大气气体(如CO2、N2等)的超临界流体通过机筒注入熔体之中,形成单相溶液(超临界流体与聚合物熔体的溶液)。为了做到这一点,由一种专门设计的塑化装置使超临界流体均匀分布,提供气体扩散所需的条件,维持单相溶液,保持合理的螺杆回位速度。注射成型机的软件和液压系统经过改进,在整个成型周期中保持产生并维持单相溶液所需的高熔体压力。注射成型机的注射单元需要高的体积流量,以得到比较好的微孔结构,最大限度地实现减重。本章将要讨论的其他微孔发泡方法不能发挥第一阶段产生均匀单相溶液的重要作用,那么,在第二阶段就不能提供均相成核出现的条件。一般来说,微孔注射成型不用保压,主要依靠成核速率来形成并保持均匀的泡孔结构。

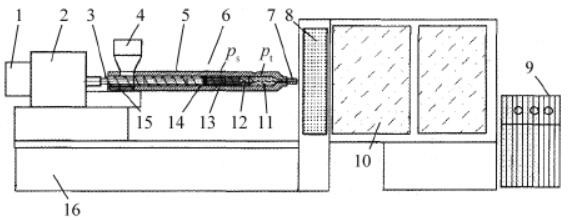

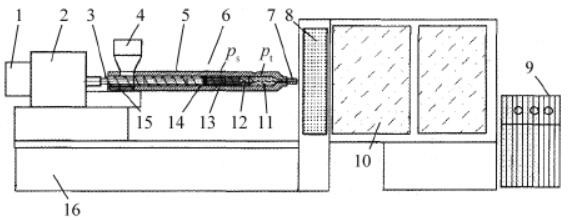

微孔注射成型机的主要变化是塑化装置、注射装置、液压系统和控制系统。Trexel公司所提供的这一技术系统方案中一部分是安全规定。除了锁模力要求的低外,锁模装置没有必要进行改造。图2所示为微孔注射成型机的结构示意图。典型的往复式螺杆微孔泡沫注射成型机是MuCell®注射成型机,市场上有售。本章将讨论每一个装置既关键又特有的部件。

1—液压马达;2—注射缸;3—螺杆;4—料斗;5—机筒;6—scF注射器;7一单向阀;8一控制器;9—SCF系统;10—合模装置;11—集料量;12—螺杆头;13—自洁与混合;14—中间单向阀;15—加料段的冷却;16—油缸注射座

图2 微孔注射成型机(典型的是MuCell®)的结构示意图(MuCell®是Trexel的注册商标)

微孔注射成型机不仅要能够形成聚合物熔体与气体的单相溶液,还要能维持整个成、型周期中单相溶液所需的压力。以前,从来也没有把形成和维持单相溶液看得很重要,但是现在发现这是产生稳定微孔发泡过程的关键。

对于特定的气体—熔体体系来说,形成单相溶液所需的气体扩散速率取决于三个因素——发泡剂的状态、温度和剪切速率。气体在高温(如熔体温度)和临界状态时的扩散速率比室温时高3~4个数量级。螺杆必须为熔体提供适宜的剪切速率,加快气体扩散过程,因为剪切产生适量的条纹。这种螺杆——气体注射系统的设计基础是广为人知的塑料条纹厚度与扩散时间之间的关系 。

在超临界流体注入螺杆中的聚合物熔体中时,低黏度的超临界流体起到增塑剂的作用。一旦超临界流体与熔融的聚合物形成单相溶液,溶液的黏度将大幅度下降,螺杆的转矩也会下降。当将足够(一般质量分数是6%)的CO2加到GPPS熔体中后,其转矩将下降10%左右。这就是说可以提高微孔注射成型螺杆的转速而不必增加液压马达的功率。

微孔泡沫注射成型的注射量一般都比未发泡注塑件少5%~10%,也有可能是20%,因此,如果微孔注射成型螺杆的转速与传统注射成型机螺杆一样的话,那么,其回位时间一般都比未发泡注塑件的短。

上述研究的最终结果就是传统的往复式螺杆注射成型机用于微孔成型时一般只需要采用微孔泡沫注射成型用新型螺杆和机筒(带气体注射器),而不需要对液压马达或者整个塑化装置进行升级改造。

塑化装置是保证微孔注射成型第一阶段安全生产和高质量发泡过程最为重要的硬件。实际上,通常的安全装置就是一个单向阀(或者是阀浇口)和一个压力释放装置。下面将讨论这些装置的安全规定和设计。

2.1 单向阀和阀浇口

单向阀或阀浇口是制得优异微孔注射成型塑料件的关键部件。为了使微孔加工更容易进行,如果模具设计和成本能够接受,那么最好选用阀浇口。喷嘴和阀浇口传统的功能是避免熔体流淌成条,在模具冷却和打开过程中要能够喂料。但是,微孔注射成型时单向阀或阀浇口是在高压下工作的,熔融聚合物中的超临界流体必须保持一个最低压力,防止其在成型的整个第一阶段从机筒内的SCF-熔融聚合物溶液中逸出,产生预发泡,或者是漏料。为了满足上述基本要求,单向阀或阀浇口必须设计得满足下述要求:

(1)在压力高达34.5 MPa的熔体压力下能够快速、可靠地关闭。

(2)在塑化和螺杆闲置过程中保持螺杆头处积聚的单相溶液所需的最小熔体压力。

(3)在关闭点残存的废料量最少,换句话说,就是要尽可能在接近浇口或模具浇口套处关闭喷嘴头。

(4)将通常的关闭控制作为默认设置,以免机器断电或者紧急制动时出现危险的热溅射。

(5)正向止逆动作要保证高压时喷嘴处于关闭位置,防止含气的熔体热溅射、注塑件过压、熔体在浇口冷凝前反向流向喷嘴。

(6)如果流道必须被单向阀断开,注射结束时要允许螺杆转动,不产生滞流,还要防止淌料。

(7)喷嘴开孔要小,为第二阶段产生必需的成核。

2.1.1 单向阀

现在的装备上典型的单向喷嘴是针型单向喷嘴(图3),图3给出了其上的关键部件。4为机筒端部与单向阀之间的连接块。l为喷嘴头,其必须与模具上孔的半径和直径匹配(一般每个都小0.5 mm)。6是销,有时也称为针,用于开、关喷嘴头上的小孔。一般来说,销和喷销头是要同时变化的,彼此应匹配。3为销导向套,一般在连接块与喷嘴头之间有四个槽作为入口和出口。5是控制杆,将执行元件(图中没有清楚给出的液压缸或是气缸)处的运动和力传递到销处使其关闭。在正向关闭过程中控制杆必须与销头部接触,除了注射和保压外,在成型的所有阶段都必须安全保持关闭动作。

1—喷嘴头;2—阀体;3—销导向套;4—连接块;5—控制杆; 6—销

图3 针型单向阀(得到瑞士HerZOG公司的许可)

在注射信号发送给控制器时,微孔注射成型操作过程中喷嘴必须稍微滞后打开。如果出于安全考虑要避免使喷嘴承受太大的压力,那么注射和喷嘴打开至少要同时开始。之所以有必要对喷嘴打开的滞后提出要求,是因为大液压缸中的液压油需要时间压缩、建压。此外,使螺杆运动克服机筒内黏性熔体流阻力和注射缸机械部件产生的其他摩擦力等也需要时间。另一方面,如果喷嘴打开早于实际注射开始的话,一定压力下的富气体熔体会被立即释放,那么螺杆中的物料在紧随其后的注射动作发生之前可能会自动喷射出来,这会在流动前沿产生大泡孔,所得到的微孔结构质量比较差。

专门设计的用于微孔泡沫注射成型的HPM系列单向阀的特征是高压密封。气体在临界状态下注入塑料熔体中,最小压力为6.9~13.8 MPa。有时,机筒内单相溶液中的这一压力会高达34.5 MPa。除了注射阶段,可能还有一段很短的保压过程(微孔泡沫注射成型一般没有)外,在整个成型周期内,单向阀必须在最小压力下关闭。表1给出了液压执行元件内压力与止逆销腔内相关密封压力间的关系,数据表明,HPM系列单向阀的密W封压力很安全。

表1 HPM 100单向阀

(Herzog微孔注射成型用的单向阀) MPa

| 液压执行元件处的压力 | 喷嘴最大反压 | 喷嘴关闭力与保压压力/MPP |

| 11 | 122 | 30.5 |

| 12 | 133 | 33.5 |

| 13 | 144 | 36 |

| 14 | 144 | 39 |

| 15 | 166 | 41.5 |

简单的单向阀用弹簧作执行元件,而不是用液压缸,弹簧装在弹簧腔内。这种弹簧加载的单向阀成本低,设计紧凑。更为重要的是,一旦注射压力高到能够克服弹簧力之后,它总是关闭的。所以,用弹簧加载单向阀时,先开始注射、然后再打开喷嘴这一顺序得到保障。不过,这种单向阀不适合高温成型,因为温度高时,弹簧力将大大损失。使用这种单向阀的另一个问题是低黏度材料会渗漏到弹簧腔内,熔体渗漏到弹簧腔最终可能影响弹簧的作用,进而使单向阀发挥不了作用。