2014年11月,萨驰华辰机械(苏州)有限公司隆重推出历经4年时间研制成功的轮胎制造核心装备——智能化全自动一次法轮胎成型机。经业内专家认定,该产品已达世界领先水平,这将彻底改变我国以往高端成型机依赖进口的市场格局,大大加快中国轮胎行业实现轮胎强国梦的进程。目前在中国机械制造企业能依靠自主研发,达到世界领先水平的高端核心装备实属罕见,对中国高端装备业的发展具有里程碑意义,其社会效益、经济效益显著!为此,本刊特邀萨驰华辰公司总工程师李志军先生,撰写此文,将国内领先装备技术呈现给各位同仁,以推动行业技术进步。

李志军 1978年出生,毕业于沈阳化工学院化工过程机械专业,硕士学位,现任萨驰华辰机械(苏州)有限公司第一副总工程师,负责机型的总体方案策划,并担任主设计工作。

我国的轮胎成型系统从无到有经历了十几年的飞速发展,现在已经接近到国际的发展水平。如何顺应发展、推动发展是当前橡机行业的重要课题。

1 成型机发展方向

纵观子午线轮胎成型机的发展历史,确定其发展方向大致如下:

1.1 柔性制造系统(FMS)

“柔性”是相对“刚性”而言,传统“刚性”生产方式主要是单一品种的大批量生产,而“柔性”系统则可以适应不同产品的快速切换,另外机器本身的“柔性”运行也相当重要,主要体现在智能化管理及故障判断处理上。柔性制造系统在成型系统上的两大发展方向是自动生产线式和柔性单元式,典型代表就是米其林的成型机组和VMI的MAXX系统。

1.2 无人化、智能化

无人化和智能化是相辅相成的,无人操作首先要确保的是设备本身运行的可靠性,但是也要有智能化的管理和故障判断作为保障。在成型系统中,各种接头的自动实现和质量智能判断就是一个最为重要的课题。智能机器人的应用也会将无人化、智能化的发展推到一个新的高度。

1.3 行业技术融合

引进其他行业技术,拓宽行业发展道路,这是发展成型系统的必经之路。中国的子午化推行到现在不过十几年时间,其成型设备的历程很短,很多技术并未成熟。在其他行业内,有些可能已经很成熟的技术并未引用到成型系统中来,例如纺织造纸行业里的张力控制系统和机床行业里的精密回转系统。

1.4 稳定、高效率

稳定是高效的前提。从实际出发,稳定的设计考虑几个方面:运动件轻量化,避免大型结构的运动;减少人为因素的干扰,用先进的加工技术保证精度,用重复的机械动作代替人工;简化结构;高效率并非简单提速,而是尽量将工艺动作以外的时间去掉,在成型过程中,裁刀的空刀运行、滚压压辊推出、模板下落、贴合材料未在贴合位置等等,这些都是与工艺无关的时间,在现阶段的成型系统中仍占有约1/3的时间。无人化、智能化也是高效率的有效途径。

1.5 跟紧轮胎技术发展

轮胎技术日益发展,新概念轮胎层出不穷,低阻滚、超高性能(UHP)、智能轮胎(RFID)、缺气保用轮胎、绿色轮胎等先后出现并发展迅速,而作为轮胎成型的平台,成型系统自然要满足这些需求。目前缺气保用已经开始在成型系统上实现,而芯片植入及轮胎识别也是以后轮胎成型系统的重要发展方向。

1.6 人性化设计及艺术造型

成型机归根结底是人使用的设备,人机工程必然是设备发展的趋势之一。人性化设计包括人机界面的友好、操作的安全及防护、故障的方便查询与处理、以及体现以人为本的艺术造型。产品外观的设计是功能实现之后本身的升华,其目的也是为满足人性化的需求,使得设备与人之间能更好的融合。

2 萨驰SRS-H型智能一次法成型机

顺应上述发展方向,萨驰华辰机械(苏州)有限公司完全自主研发并推出SRS-H型无人操作成型机,该成型机区别于市场上出现的其他成型机,主要特点如下:

2.1 总体布局

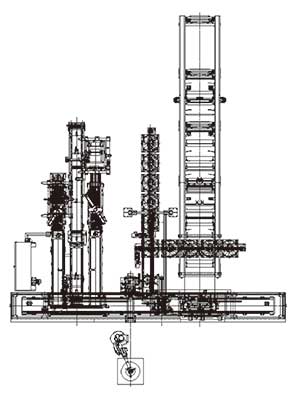

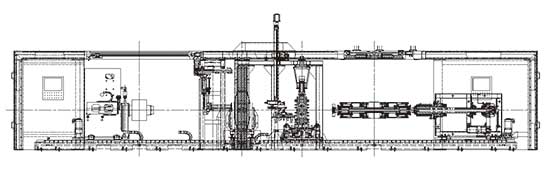

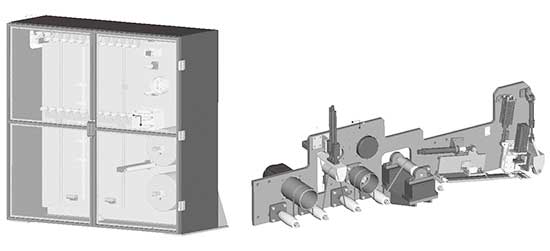

模块化设计,功能单元独立,更容易定制互换;运动模块与固定模块的合理分配,使得规格扩展变得简单;主体采用板式结构,更整齐、简洁,见图1、图2。

图1 SRS-H整体布局图

图2 主机布局图

成型侧动作如下:千层辊碾压→复合件缠绕→缝合器缝合接头→1#帘布缠绕→缝合器缝合接头→2#帘布缠绕→缝合器缝合接头→成型机箱左移至钢圈位→扣圈→成型机箱左移至滚压站→反包→定型→滚压→生胎→卸胎。

带束鼓侧动作如下:带束机箱移至1#带束工位→带束鼓定位、缠绕→带束机箱左移至2#带束工位→带束鼓定位、缠绕→带束鼓上移至冠带条工位→带束鼓定位、缠绕→带束机箱右移至胎面工位→带束鼓定位、缠绕→带束机箱右移至滚压站工位→定位取带束、胎面组件。

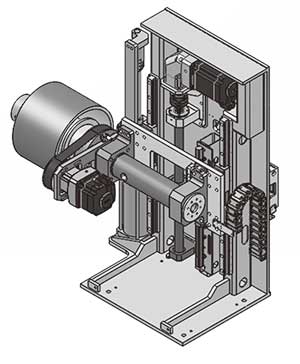

2.2 成型机箱及成型鼓

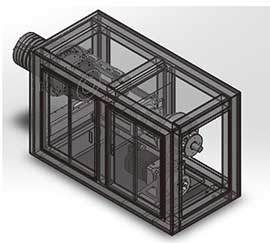

成型机箱(如图3)整体在底座上移动,用伺服带动齿轮齿条驱动并精确定位;主轴旋转采用伺服电机驱动,并用离合器控制鼓肩的分合,末端带有扭矩限制器以保证安全,主轴还有分气供给成型鼓的功能;采用直线传感器方式测量鼓肩的分合。

图3 成型机箱

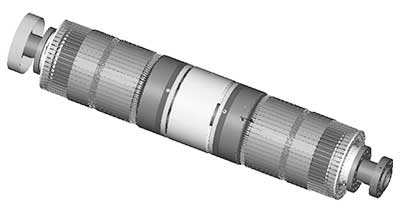

成型鼓(如图4)采用螺旋轴套的方式约束左右反包杆的反包同步,无需调整;反包杆上带有铝制盖板,保证在贴合时能够将料压实;配比不同的中环和边环则可以适应不同的轮胎参数变化;其动作采用气动的方式。

图4 成型鼓

2.3 带束鼓机箱及接头视觉系统

带束鼓机箱(如图5)整体在底座上左右移动,用伺服带动齿轮齿条驱动并精确定位;伺服电机及滚珠丝杠驱动带束鼓的上下运动,并用平衡气缸保证动作顺畅;带束鼓的旋转采用伺服电机驱动,胀缩则采用气动方式;带束鼓在X、Y轴方向的运动都由线性位移传感器进行实时监测。

图5 带束鼓机箱

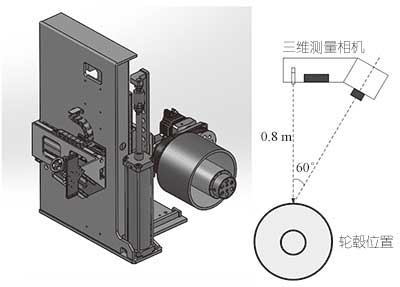

带束鼓机箱的前方装有检测带束层接头质量的视觉系统(如图6),视觉系统在人工干预时需要缩回,按不同的规格需手动或自动调整位置;在每一层带束层贴合完成后,将带束鼓的位置定位到斜边起点处,视觉系统开始连续拍照,在整个斜边对接处检测20组数据,然后进行分析,如果出现钢丝搭接或者缝隙过大,则进行报警,要求人工干预,并进一步对带束层供料部分的纠偏及定长参数自动微调。视觉系统的应用为无人化操作提供了有力的保证。

图6 接头检测视觉系统

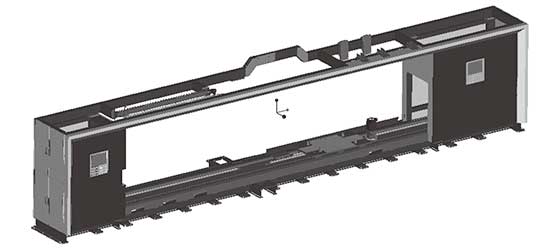

2.4 主机底座及龙门框架

底座(如图7)用精密导轨作为导向,用伺服电机及齿轮齿条驱动主机箱、带束机箱及钢圈夹持环;底座上所有运动部件均有线性位移传感器感应其所在位置;底座经过精密加工后,安装在高刚性的预埋件上,保证长期稳定的运行;龙门框架同时也安装在预埋件上,上方安装有伺服及电动缸驱动的激光标线器。

图7 底座及框架

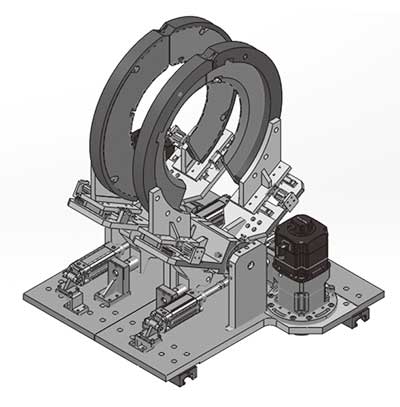

2.5 滚压站

滚压站模式最早由Krupp提出,由两侧贴合鼓同时传递至中间成型,高效稳定(如图8);此处的胎面夹持瓦块设计为多边线性接触,更换规格时无需拆卸工装,夹持共有9处;其中一处夹持为胎面压辊,夹持后直接滚压,节省气缸伸出时间;滚压装置由伺服驱动上下运动及左右分合;上下运动另有一对平衡气缸以确保速度和安全。

图8 滚压站

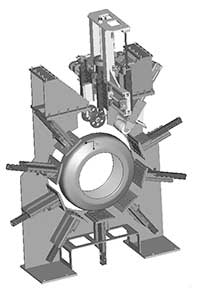

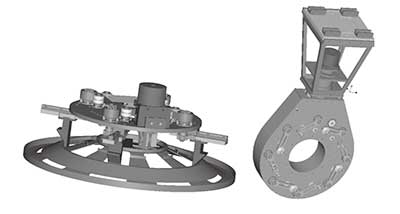

2.6 钢圈夹持环

钢圈夹持环(如图9)左右各由伺服电机及齿轮齿条驱动进行定位,并用线性位移传感器实测位置;钢圈夹持环在气缸驱动下可以单独微动,以适应钢圈锁紧位置并压紧钢圈;夹持环在内侧有一圈磁铁,用于钢圈的平面定位;其钢圈由钢圈预置装置传递而来。

图9 钢圈夹持环

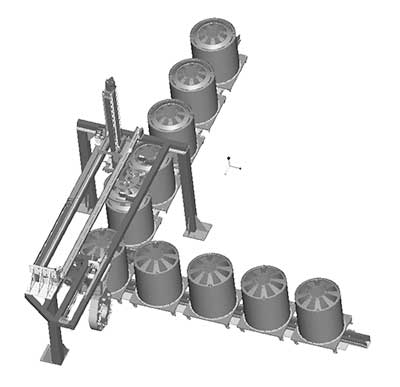

2.7 钢圈自动装载

钢圈是否能自动装载到成型鼓上,是成型机是否能完全无人操作的重要环节。SRS-H机型要求将前工序的钢圈装至特定的工装内,由工装小车人工装入流水线,钢圈由抓手自动将工装与钢圈分离,并将钢圈传递至钢圈预置;取走钢圈的工装盘则从另一条流水线输送至成型机外部。图10是钢圈自动的整体结构。

图10 钢圈自动装载流水线

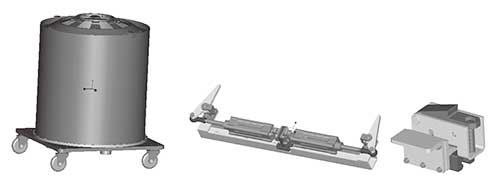

图11是装钢圈的工装小车,固定小车的夹紧装置,自动更换小车的钩取装置。

图11 工装小车、夹紧装置、钩取装置

图12是抓取并分离钢圈及工装的机械手,以及装载钢圈的预置装置;钢圈在预置装置上定心以后,传递至钢圈夹持装置。

图12 钢圈抓手、钢圈预置

2.8 卸胎装置

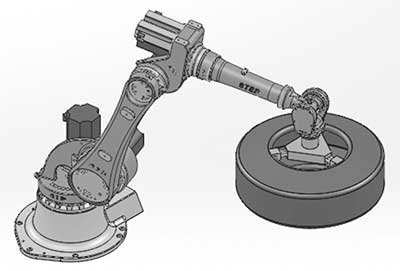

在成型机中引进机器人技术,并逐步拓展功能,体现机器人精准和多工位的优势。图13是机械手臂在抓胎工位。另外也有其他的卸胎方式。

图13 机械手臂

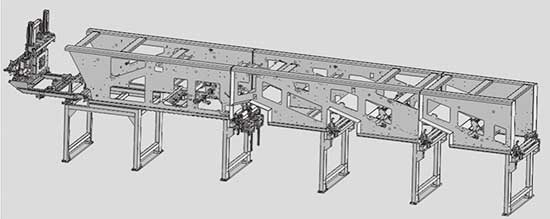

2.9 主机供料架

主机供料架(见图14)整体采用板式结构,更整齐、简洁;内衬层、胎侧采用自动纠偏后进行复合;帘布导开后也经过一次自动纠偏;帘布采用摆动式热勾刀裁断,无断帘线现象;具有小块帘布裁断功能;复合件采用超声波裁断;各物料上鼓之前均经过二次纠偏;上鼓时复合件头部会经过千层辊的碾压,不至脱落;帘布及复合件缠绕时都有千层辊的滚压,每一片压辊都单独驱动;缠绕后由缝合装置进行缝合;切换规格由伺服电机自动调整。

图14 主机供料架

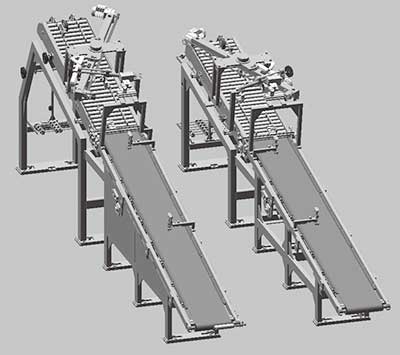

2.10 带束层供料架

两层带束层(见图15)下置,模板固定不动,使得制造难度降低,结构稳定性增强,容易维护;在带束层定长裁断并进行纠偏之后,带束层没有二次传递,大大提高了带束层自动的成功率;裁断之后直接输送到最前端等待,节省了缠绕时间,提高了效率;带束层备料时,提前进行预输送,可以缩短备料时间;裁断按不同参数自动调整行程可以消除空行程,缩短裁断时间;采用特殊的裁断方式,去掉裁刀垫板,使得角度调整更灵活,物料输送故障率大大降低;带束层在定长裁断之后有二次测长功能,并在缠绕时与鼓做长度匹配。

图15 带束层供料架

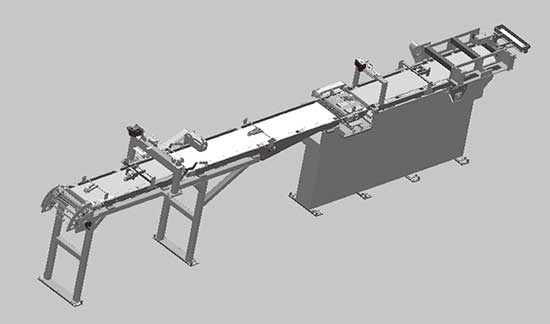

2.11 胎面供料架

胎面供料架(见图16)固定,稳定易维护;将胎面纠偏放置在供料模板和后输送中间,即避免了上鼓纠偏方式反应不及的缺点,也没有后部纠偏长距离输送失掉精度的现象,增强了纠偏效果又兼顾了缠绕速度。

图16 胎面供料架

2.12 冠带条供料

见图17,冠带条储料导开部分整体封闭并可视;采用多条储料方式,尽量减少在缠绕时的导开;储料部分采用气缸平衡拉力,保证在导开或缠绕时的稳定;储料区与缠绕机头之间设置安全刀,在意外情况下张力过大时会切断冠带条;伺服电机驱动辊筒将储布区与缠绕之间的张力隔开;缠绕机头设置气缸作为张力控制的储料缓冲区;伺服电机则根据磁滞制动器的缠绕速度及缓冲气缸的行程(由线性位移传感器检测)进行供料;缓冲气缸设置恒力,并小于制动器的拉力,所以张力恒定并与缠绕速度无关;可实现分段变张力控制;由张力传感器测量张力并在人机界面进行动态显示;自动裁断采用铡刀方式而非剪刀方式,更稳定;整个冠带条缠绕装置采用固定方式。

图17 冠带储料及冠带缠绕

2.13 工业设计及防护

主机采用整体全封闭设计(见图18),保证安全;类似加工中心的设计理念,使操作人员不必过多的了解结构细节;防护门一类都是自动开启的,体现人性化的一面;主机的整体运行都是可视化的。

图18 工业设计及安全防护

3 结语

综上所述,萨驰华辰研制的SRS-H智能一次法成型机代表了当今轮胎成型技术的最前沿,在很多新的领域进行了尝试,并对今后国际化的技术竞争做好了准备。