当雾霾、PM2.5这些曾经极其陌生的环境专业词汇成为平常百姓经常谈论的话题的时候,环保问题已然上升到了政治高度,治理环境问题已刻不容缓。身处桂林的我们深切体会良好环境给生活带来的美好,同时CGEC(中国化学工业桂林工程有限公司)作为橡胶行业内的资深工程设计与研究单位,我们深知作为传统高耗能产业的橡胶行业面对当前严峻环保形势所面对的重重挑战和巨大压力。如何开发针对橡胶工厂的新型节能环保技术,并将其有效应用于行业之中,全面提升中国橡胶行业节能环保价值是CGEC目前以及今后相当长一段时间内重点思考和研究的问题。

1 我国橡胶工厂目前存在的耗能与环保问题

作为专业的橡胶行业设计院,CGEC对轮胎工厂的各生产环节与系统有着深刻的认知和理解。基于我们的多年工程经验和业主单位的反馈,我国轮胎企业的节能环保问题主要出现在以下几个生产环节:

1.1 硫化蒸汽系统

子午线轮胎生产中,蒸汽消耗最大的工段为硫化工段,其消耗的蒸汽占全厂的70%以上,为第一耗汽大户。

轮胎硫化采用大量的硫化机。硫化机的供汽系统目前都是采用单独的温度反馈控制技术,蒸汽凝结水的疏水基本上都是采用蒸汽疏水阀疏水或气动切断阀定时排凝结水两种方式,但是存在以下问题:

(1)疏水阀或切断阀使用数量多,阀门动作频繁(一年动作次数约200万次),易磨损泄漏蒸汽。

(2) 阀门维修及管理的工作量非常大,且泄漏后不易检查。

(3) 疏水阀失效后,大量新蒸汽串入凝结水管道,导致系统闭合困难。

(4) 泄漏严重时,导致冷凝水回收装置不能正常工作,系统实际上处于开式状态,能源严重浪费。

(5)大量排汽形成白色污染,既浪费能源又影响环境。

目前整个轮胎行业的现状均是如此,而且几十年来一直没有找到好的解决办法,只能听之任之。这样的状况亟需改变。

1.2 氮气制备

一般轮胎工厂采用传统的变压吸附法进行制氮,该工艺过程存在下述缺陷:

(1)产品N2纯度通常只能达到99% ~99.99%,纯度不高。

(2)制氮过程的气氮比为1:5,工况较差时,则达到1:7。

(3)99.99%纯度氮气的生产能耗指标为0.47 kW·h/Nm3,能耗指标随着氮气纯度增加而增加,装置产量增加单耗不降低。

(4)制氮工艺的复杂性则随氮气纯度增加而增加。

1.3 压缩空气

压缩空气为橡胶工业生产过程中三种基本流体介质(水、压缩空气、蒸汽)之一,其能耗约占工厂总耗能的10%~20%。

空压机作为压缩空气系统的核心设备,是一种运行成本(主要为耗电电费)远远大于购买成本的工业设备,运行费用较高。以单台功率为250 kW,排气43 m3/min的中型螺杆空压机为例,购置费用为40万元左右,而其一年的耗电量(24 h×360天)约为216万kW·h,折算成电费[以0.7元/(kW·h)计]达到151万元。

在生产使用中,仅有60%的能耗用于轮胎生产,其余40%的能源消耗于泄漏与假性需求,以一个年产1 000万条半钢子午胎规模的工厂为例,每年空压机能源浪费约546万kW·h,直接经济损失约为382万元(以 1 kW·h=0.7元计)。

因此,要解决橡胶工厂能耗居高不下的问题,对空压系统进行相应的技术改造是必须采取的工作之一。

1.4 电网谐波

轮胎厂主要谐波源在炼胶车间及子午胎车间的压延工段,炼胶车间的密炼机为DC690V电机,双螺杆挤出机为DC440V电机,这些设备在运行过程中产生了大量的谐波,主要以5次、7次谐波为主,且功率因数很低,一般在0.45~0.55之间。照明系统也产生较多的3次谐波。谐波的产生导致电网质量下降,用电设备寿命降低。

1.5 橡胶工厂废气

由于橡胶制品生产过程中产生的热胶废气是由烷烃、烯烃、芳香类化合物、甲苯及苯系衍生物、甲基萘、乙基萘、SO2、甲醛、H2S、甲硫醚、氨类等160多种有机气体化合物组成的集合体,多种化合物聚合在一起构成了热胶废气特殊的毒性和恶臭性质,正因为这一特性,恶臭对厂区周边一定范围内的环境造成了不同程度的污染,居民投诉或闹事现象时有发生。

恶性肿瘤在橡胶行业时有高发现象,也越来越引起劳动保护部门的高度重视,多项调查研究证实,在橡胶生产过程中排放的热胶烟气是造成这一现象的罪魁祸首。橡胶工厂排放的热胶烟气中含有N-亚硝基化合物及其前体物,如亚硝酸盐、硝酸盐、胺类等。一定量的N-亚硝基化合物及其前体物长期潜伏在人体内,将可能导致恶性肿瘤的发生。因此加强橡胶行业热胶烟气中有害有毒污染成分的监控和检测、开展热胶烟气治理工作迫在眉睫。

1.6 废水处理

由于相对其他化工废水而言,橡胶工厂污水污染程度较轻,水量较小,因此橡胶工厂污水治理一直没有受到足够的重视。但是伴随着水资源短缺情况的日益严重,环保排放标准的日益严苛,特别是《橡胶制品工业污染物排放标准GB27632—2011》的颁布实施,部分地区橡胶工厂污水排放化学需氧量(CODCr)的直接排放值(即纳管值)将由现在的300 mg/l降为70 mg/l,橡胶工厂现有的污水处理系统将不能满足新排放标准的要求,急需进行相应的技术提升。

2 以责任为动力,以科技为基础,发展全方位新型橡胶行业节能环保解决方案

2.1 节能是最大的减排,环保从源头做起

节能与环保是密不可分的两个环节,降低生产过程的能耗则可以从源头规避污染的发生,同时还可降低工厂的生产成本,提高其利润率和市场竞争能力,一举两得。

CGEC对轮胎企业生产过程能源使用情况进行了全方位的分析,针对所发现的物流系统效率低下、硫化蒸汽疏水阀失效导致蒸汽浪费、压缩空气实际使用效率低等多个直接或间接导致轮胎生产过程能耗过高的问题提出了相应的解决方案。

2.1.1 无动力闭式集中疏水系统

为了有效解决硫化工段能源严重浪费的问题,CGEC开发了“无动力闭式集中疏水系统”专有技术。该系统将外压系统的蒸汽凝结水回收到锅炉除氧器循环利用。使用本项技术后,原硫化蒸汽加热系统所配疏水阀可全部取消,保证外压蒸汽完全无泄漏;由于回收系统为密闭式系统,不仅消除了管路的氧腐蚀,同时消除了二次闪蒸汽造成的白色污染。此外,该系统全自动运行,无易损件,根本上解决疏水阀管理难的问题,可大大减少日常的维护及检修工作,降低生产维护及检修成本。相比传统的疏水阀技术,无疏水阀节能技术节能效果明显。

全厂的凝结水采用密闭式回收系统,比开式回收系统提高能效50%以上,既节能又可消除二次蒸汽闪蒸造成的白色污染。

采用蒸汽加氮气硫化工艺,比传统的硫化工艺节约硫化用蒸汽约30%~40%。

2.1.2 空压系统节能设计

针对橡胶行业用气特点,CGEC联合北京航空航天大学设计并研究出一系列压缩空气系统节能措施和手段:

(1)空压机群专家控制系统;

(2)空压机节能辅控系统;

(3)干燥机联控系统;

(4)气体流量计量管理系统;

(5)电力计量管理系统;

(6)空压机房设备维保管理系统;

(7)管道供气节能管理系统;

(8)冷却水循环监控系统。

由于橡胶行业压缩空气系统配置上的特点,节能空间非常大,通过采用上述压缩空气系统的节能措施和手段,可以降低能耗达20%~40%。

2.1.3 深冷制氮技术

采用深冷制氮技术制取氮气,此技术和传统吸附制氮相比氮气压力无波动,氮气纯度可达99.999 5%,工艺复杂性及能耗不因氮气纯度的增加而增加。深冷制氮消耗压缩空气量同吸附制氮相比可节约50%以上,能耗指标则≤0.30 kW·h/Nm3(0.6 MPa,99.999%)。

以1 500 Nm3/h 99.99% 氮气制造系统为例,采用新型深冷制氮技术较传统吸附制氮工艺,设备一次性投资相近,维护费用降低75%~85%,年节电超过199万kW·h,液氮外销年收入可达70万元。

2.1.4 螺杆膨胀机余压余热发电

目前绝大部分工业企业的蒸汽均采用高压制备、减压使用的方式。高温高压蒸汽经减温减压后,高品位的能量变成了低品位的能量,造成了能量的白白浪费。轮胎生产中,硫化是蒸汽使用大户,如全钢外压用汽通常只需0.5 MPa,而锅炉制备的蒸汽压力大于2.0 MPa,采用螺杆膨胀机替代原有的蒸汽减压阀,利用压差进行发电,用于厂区低压400 V系统,使原先由于节流浪费的能量大部分得以回收,在满足用户压力参数要求的同时,还可产生发电效益,一举两得。对于200万全钢规模的轮胎厂,年发电可节能200余万元,为企业创造良好的效益。

螺杆膨胀机是容积膨胀型螺杆式动力机,其工作原理是通过阴阳螺杆槽道中热流体的体积膨胀,推动阴阳螺杆向相反方向旋转,其做功过程包括进气、膨胀、排气三部分,最终实现将热能转换成机械能。螺杆膨胀机通过工作方式及原理的转变,一举摆脱低品位热源对汽轮机的应用限制。

螺杆膨胀机允许热源压力、流量的大幅波动;机器可移动、可集中、可分散,很适合工业余热的特点和发电利用。设备使用安全简单,运行不飞车、不暖机、不盘车,运转安全可靠,长期无大修维护方便/可远程控制无人值守运行。

2.1.5 谐波治理工程

解决方案:

以一台270密炼机为例,电机功率为1 250 kW。

(1)根据计算,取基波补偿容量为850 kvar,安装容量1 200 kvar。采用的滤波补偿方案:晶闸管动态滤波补偿装置+APF(有源滤波器)。

(2)变压器均选用D,yn11连接组别,对3次谐波能够起到有效的抑制作用。

(3)效益分析

经过无功补偿及谐波治理后,每年可节省费用总计为40万元左右。除了上述直接经济效益,谐波治理产生的间接效益还包括:延缓电缆绝缘层的老化,延长了电器设备的使用年限等等。因此改善密炼机电能质量问题和功率因数问题带来的效益是十分可观的。

2.2 有效减少污染,创造绿色环境

由于工艺所限,在轮胎生产过程当中必然将产生一定的污染物质,如污水、废气等,如何有效减少污染,甚至变废为宝,创造绿色环境一直是我们所努力的方向。在此领域当中,CGEC主要研发和推广了污水资源化、橡胶废气治理等污染治理技术。

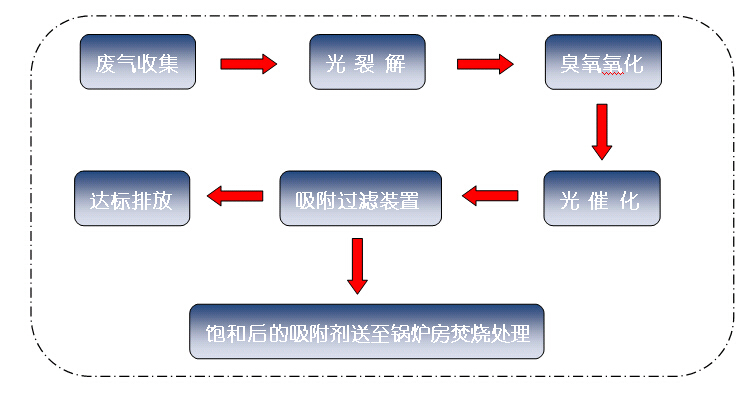

2.2.1 炼胶/硫化烟气治理

针对橡胶工厂生产有机废气的特性,CGEC提出了“光催化氧化+活性焦吸附”的新型处理工艺。该工艺先利用紫外光降解技术氧化废气中难生物降解物质,将其转化为较易处理的短链物质。这些物质可以迅速被后续的活性焦吸附单元有效吸附,从而得到洁净的气体。吸附饱和后的活性焦送往固废处理单位,可进行无害化处理,无二次污染出现。

2.2.2 污水资源化

以往轮胎厂厂区污水经传统的生化或物化工艺进行无害化处理,达到相应环保要求即可,而污水资源化则是在传统处理工艺基础上,引入新型的深度处理工艺,以较低的运行费用对污水进行深度处理,使其可以被重新利用。因此污水不再是单纯需要无害化处理的污染物,它已成为一种重要的“新水源”,而污水处理也不再是较高投入却仅产生社会效益的单纯环保行为。

目前污水资源化的主流核心工艺为膜分离技术,该技术是利用膜元件的高效过滤功能,将污水中的污染物进行截留分离,从而得到洁净的新生水。按照技术工艺特点的不同,膜分离水处理工艺可分为连续膜过滤(CMF)、膜生物反应器(MBR)、纳滤(NF)、反渗透(RO)等,并可按照要求对污水进行不同深度的处理;而污水经上述工艺处理后,可作为绿化与冲厕、冷却循环水补充水甚至锅炉用水补给水等进行分级回用。对于生产企业而言,水资源费用的不断上涨,增加了企业生产成本,然而采用污水资源化技术,则可在解决企业污水处置问题的基础上,使污水重新得到利用,产生显著的经济效益,从而减轻企业的经济负担,增加企业在市场中的竞争实力。

3 CGEC轮胎工厂节能减排案例分析

2010年以来,CGEC已在多家轮胎生产企业实施多项节能减排工程,下述为部分具有代表性的工程案例。

3.1 某轮胎司硫化集中疏水改造

2010年由CGEC负责编制完成的“某轮胎公司轮胎能源优化项目”获国家批准,准予立项实施,并获得中央预算内投资计划补助资金支持。该项目包括某轮胎公司硫化集中疏水技改项目和污水资源化等多个子项目。

某轮胎公司硫化集中疏水技改项目共分三期,取得了以下成果:

(1)系统能够适应并满足硫化生产工艺的要求,硫化机硫化温度稳定,硫化曲线平稳无异常,生产的轮胎达到业主的技术及质量要求。

(2)取消了老系统的所有疏水阀,硫化机排凝顺利,无滞留现象,同时使系统的维修量减少85%以上,降低了维修成本。

(3)低压蒸汽母管(0.55 MPa)原有的六只疏水阀全部取消,实现了集中疏水。

(4)简化了硫化机操作,消除了疏水阀开旁通排凝现象,硫化一次合格率提高了65%以上。

(5)凝结水可以在带背压(0.2 MPa以下均可)的工况下全部回收利用,并且不需要水泵输送,系统无电能消耗。

(6)每吨成品轮胎的硫化蒸汽单耗降低为0.916 t(蒸汽)。

(7)除实现上述节汽率以外,凝结水显热全部回收利用,同时实现节能率12.4%。

此外,锅炉除氧器耗汽由每天约100 t/d减少为0,原来运行1台35 t/h+1台20 t/h锅炉,技改后运行2台20 t/h锅炉即可,每天节煤40余吨。

(8)节能效益和环境效益

系统节能率为50%;年节能经济效益超过 1 700万元。

年节标煤:0.85万t;

年节水量:12.6万t;

年减排CO2:2.21万t;

年减排SO2:118 t。

本技术在轮胎行业的全面推广,预计将为行业每年减少标煤消耗57万t,减排二氧化碳149万t。企业在减少环境污染,创造良好社会效益的同时,也获得巨大的经济效益,一举两得。该项目是企业实施循环经济的典型案例。

3.2 某轮胎公司污水处理工程

某轮胎公司原有污水处理系统仅是对生活污水进行简单物理过滤后回用进行冲厕等生活杂用,生产废水则未经处理直接排入市政管网当中。

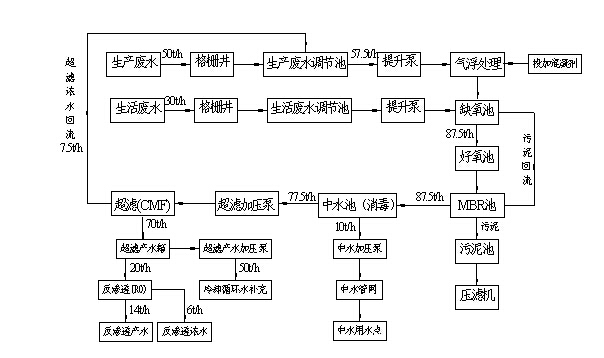

CGEC结合该轮胎公司污水水质,全厂用水需求以及相关过往工程经验,确定了缺氧+好氧+多级膜分离工艺的全厂生产废水和生活污水资源化技术方案,处理量为87.5 t/hr。处理后的产水分级回用至冲厕与绿化、冷却循环水补充水和锅炉补给水,具体工艺流程图如图1所示。

图1 某轮胎公司污水资源化流程图

根据设计方案(按年开工330日计),某轮胎公司污水资源化工程建成后,可日节水1 920 t,年节水633 600 t。显而易见,本项工程将为该轮胎公司不仅带来可观的经济效益,减少公司生产成本,同时在国家大力提倡节能减排的今天,更为企业带来丰厚的社会效益,如图2所示。

图2 某轮胎公司污水资源化项目现场设备图片

3.3 某轮胎公司硫化废气治理项目

某轮胎公司硫化过程所产生硫化烟气臭味较大,CGEC采用光裂解+活性焦吸附工艺对该种废气进行了有效处理,具体处理工艺如下图3所示,装置外观如图4所示。

图3 某公司硫化废气处理工艺

图4 光电-吸附过滤联合烟气处理系统

新型光电+活性焦吸附工艺在该轮胎公司实施后,当地环保部门对原始硫化废气、处理后废气主要污染指标进行了检测,检测结果表明新型光电+活性焦吸附工艺处理效果稳定,各项指标完全达到并由于相关环保标准要求,具体检测结果如表1所示。

表1 新型光电-吸附过滤联合工艺处理效果

硫化氢 非甲烷总烃 臭气(无量纲)

处理前浓度/(mg·m-3) 0.012 23.8 1303

处理后浓度/(mg·m-3) <0.001 1.71 214

去除率/% 91.67 92.81 83.58