图1 CO2制丁二烯橡胶新闻发布会现场椿范立教授(左)和岛一郎执行董事(右)(图片来源:日本RESPONSE NEWS,摄影:雪冈直树)

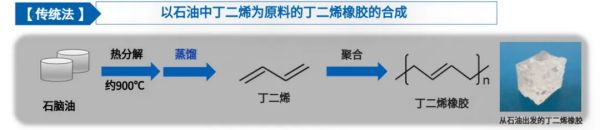

合成橡胶,又称为合成弹性体,是由人工合成的高弹性聚合物,是三大合成材料(合成塑料、合成纤维、合成橡胶)之一。在合成橡胶中,丁二烯橡胶和丁苯橡胶的产量和消耗量位居前二位,其中丁二烯是通过聚合反应生产两大合成橡胶的关键原料。然而丁二烯生产严重依赖于石油原料裂解和分离(图2),存在对化石原料过度依赖和温室气体CO2高排放的弊端,亟需开发非化石原料基丁二烯生产新路线以摆脱当前能源危机和温室效应的双重束缚。此外,作为合成橡胶的主要应用出口,轮胎中约含有40%的合成橡胶,且以丁二烯橡胶和丁苯橡胶为主。无论新能源汽车如何更替换代,汽车轮胎将始终是其稳定运行的关键。在碳减排和碳中和压力下,轮胎企业对非化石原料基丁二烯和相关橡胶合成新技术的开发需求与日俱增。在上述背景下,富山大学低碳物质变换中心主任椿范立院士团队与日本东洋轮胎株式会社携手成功开发了CO2原料制丁二烯和丁二烯橡胶新技术,该技术有望为CO2资源化利用提供新途径。

图2 传统丁二烯橡胶合成路线示意图(图片来源于TOYO TIRES)

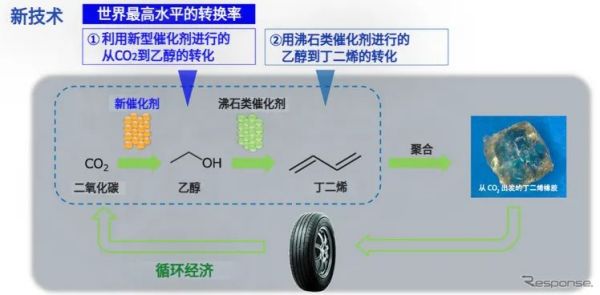

该技术研发始于2016年,富山大学椿范立教授研究室基于前期研究成果,采用独创的Fe-Cu复合多功能催化剂将CO2转化为乙醇,通过对催化组分表界面性质和空间组合方式调控,获得优异的乙醇选择性和单程CO2转化率,为后续乙醇制丁二烯和聚合反应奠定了基础(ACS Catal. 2021, 11, 11742-11753)。随后设计了具有强耐水酸位点的Y-ZnZrSi基催化剂实现80 %乙醇水溶液直接转化制丁二烯,表现出优异的乙醇转化率和丁二烯选择性(Appl. Catal. B: Environ. 2022, 301, 120822; ACS Sustainable Chem. Eng. 2021, 9, 10569-10578; Appl. Surf. Sci. 2022, 602, 154299; Catal. Sci. Technol. 2022, 12, 2210),丁二烯产率显著优于已报道催化体系。基于上述成果,东洋轮胎株式会社采用自主研发的聚合催化剂和催化体系将丁二烯聚合为丁二烯橡胶,从而打通了由CO2到丁二烯橡胶的全流程(图3)。该技术路线已申请或授权至少5项国际专利。

图3 CO2制丁二烯橡胶新路线示意图(图片来源于TOYO TIRES)

该技术成果的迅速形成得益于日本富山大学低碳物质变换中心的成熟运行机制(图4),中心于2021年4月在该校设立。中心创始主任椿范立教授介绍,中心旨在开展学术基础研究以开发下一代低环境负荷材料制造技术,助推社会可持续发展,并重点布局应用研究以快速实现研究成果的实际商业化应用。

图4 日本富山大学低碳物质变换中心介绍(图片来源于TOYO TIRES)

来源:橡胶技术网

(R-11)