该技术依赖于一种专门开发的热固性树脂,和一种称为正面聚合的独特固化工艺,即打印过程中,可实现材料在挤出时固化。采用这种方法,获得的部件在没有任何外部紫外线或红外线辐射的情况下,几乎被立即打印出来。重要的是它们具有刚性,能够在没有支撑的情况下依然保持原始的几何形状。这种新方法,使得3D打印复合结构具有零孔隙率的特点,并且碳纤维增强材料具有高度定向性,具有出色的机械性能。

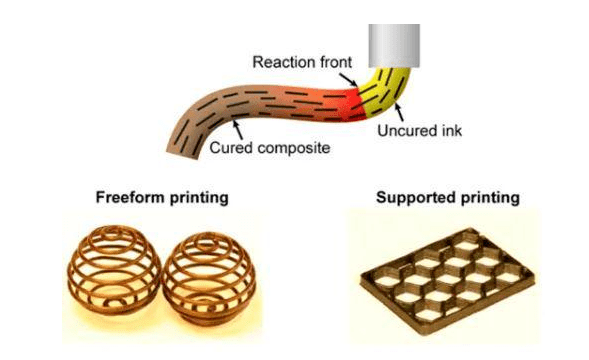

正面聚合3D打印方法,可以产生自由形式和支撑结构

对于那些需要使用3D打印复合材料部件的人来说,这是一个好消息。它既可以加工短切纤维材料,也可以加工长连续纤维材料。

虽然复合长丝是最容易获得和最容易使用的,但由于使用温度低、层间力学性能差、孔隙率高和纤维体积相对较低,由此生产的部件在应用于高性能结构时存在缺陷。

研发团队表示,他们在纤维填充的热固性复合树脂中找到了解决方案。这些低粘度、热敏性材料,可以直接挤出,通常比FFF长丝材料具有更好的热机械性能。

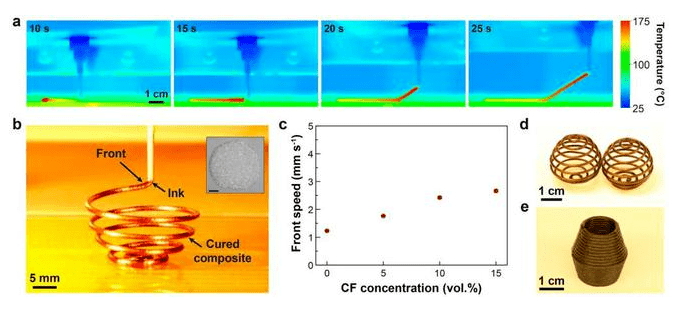

在本研究中,该团队开发了基于DCPD(双环戊二烯)的热固性树脂,填充了短碳纤维,树脂会在局部受热条件下开始 固化。首先加热打印床,然后,启动一个自诱导放热反应,从而启动打印路径,就像一根炸药棒上点燃的保险丝一样,最终实现树脂在沉积过程中原位固化。

自我维持的放热反应,沿打印部件向上传播,沿途用热量固化材料

换一种解释来说,就是通过将打印速度与前端速度(放热反应的传播速度)精确匹配,可实现完全无支撑的自由形状结构,并立即固化。除了大大提高机械性能外,还发现添加碳纤维可以增强复合树脂的流变行为和导热性。该团队认为,他们的正面聚合3D打印技术,最终可以应用于各种增强纤维类型,甚至颗粒添加剂等。

来源:科技迷你小小生

(R-11)