Hexpol TPE集团产品经理Thomas Köppl 10月12日在Fakuma贸易展上表示:“我们正在改进许多生产工艺,如何生产化合物,使用何种能源,并进行大量优化以减少二氧化碳排放。我们的目标是计算每种产品的气候影响。”

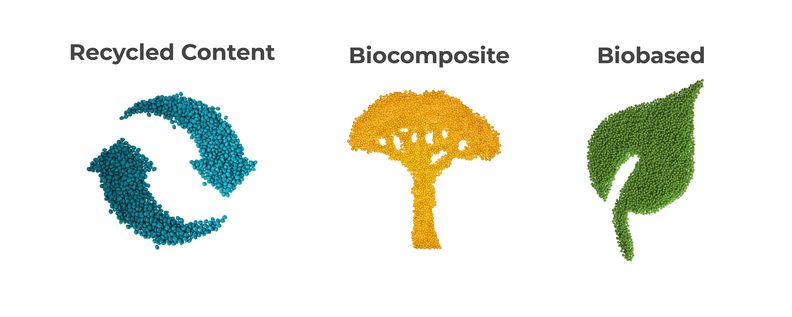

该公司于2019年推出的首款含有生物基成分的TPE--Dryflex Green,含有来自植物和蔬菜作物等可再生资源的原材料,如甘蔗。

该系列包括基于苯乙烯嵌段共聚物和热塑性聚烯烃技术的牌号,生物基含量高达90%以上,“这取决于硬度和性能概况,”Köppl说。

根据公司的一份新闻稿,这些材料的特殊等级具有较高的熔体强度和可拉伸性,可用于生产发泡材料。发泡材料在垫子、防护服和座椅等应用中实现了轻质优势和缓冲作用。

Köppl说:“我们每天都在重新开发这个系列,因为现在有很多新的原材料即将进入市场。我们可以增加生物成分,实现过去不可能实现的新特性。”

今年发布的新型Dryflex循环TPE可为许多内饰应用中使用的汽车材料创造等级,其中包括高达60%的消费后材料。

Köppl说:“通常含回收物的TPE会有一些气味和还原特性。”

他说,由于其后工业塑料来源于注塑浇口或挤压的边角料,这是一种“非常清洁的来源”,Hexpol的循环TPE没有气味问题。

Köppl说,这些材料不仅适用于地板垫和小型防滑垫等应用,还可用于重要的密封作用和减震器,如汽车引擎盖下、车门、车窗和HVAC部件。

他说,在过去六年中,再生材料可以用于“越来越多的应用”,包括“非常关键的东西,比如在室内,你有气味和排放要求、温度要求……机械和阻燃性能,这些也不总是那么容易达到。”

“我确信我们不能把它放在每一个应用中,”Köppl说,“每种原材料都有一定的特性,我们的日常工作就是选择合适的材料来制造符合规格的热塑性弹性体。”

改变原材料的加工方式

“选择正确的原材料,就可以显著减少二氧化碳排放量和其他[生命周期分析]数据,”Köppl说,“特别是对可持续产品线,但对其他产品线也是如此。”

其生物基材料的销售正在增长,但该公司还计划鼓励通过其他方式节约资源来降低二氧化碳排放。

Köppl表示,可以用非生物基的原材料来设计产品,使产品更轻,密度更低,而且可以从注射成型工艺中消除废物。

他补充道:“选择正确的来源很重要。这是一个过程;它永远不会结束……循环经济是最重要的。”

“现在可以看到很多硬塑料都在朝着可持续发展的方向发展,但软塑料就没有那么容易实现了。”他说。

橡塑装备平台摘编自:中塑在线

(R-11)