该机组机头结构紧凑、合理、可靠,各层流量均匀,在严苛工况下仍能保持较高的稳定性。而在电气方面,研发人员通过增加视频、工控等方式,实现整条生产线电气配套控制,达到了单机位控制整机效果,大幅提高了机组机动效率,并实现无人值守自动预加热功能。以当前人工成本估算,可节本近百万元。

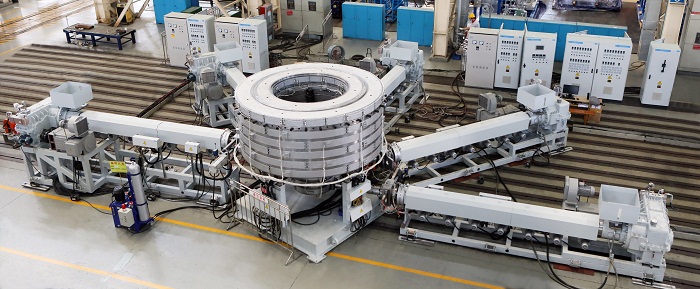

大连橡胶塑料机械有限公司吹塑薄膜设备研究所所长吴丹说:“相较于以往,新机组在设计上选用了公司研制的新型螺杆,并对机筒结构、机组外观及布局进行全方位升级,使新机组更为规整、紧凑,机组整体性能得到提升,为用户节省了生产能耗和占地面积,实现机组效能最大化。”

在新机组研制期间,大橡塑项目团队充分吸收了国外子公司近年来在科技创新方面积累的成熟技术,并结合以往机组研制经验,实现了国内外技术的有机融合。项目团队利用国际先进的计算机仿真技术,对机头各层流道参数进行全面分析,有针对性地开展优化设计,保证了机头各层流量的均匀性,提升了机头性能。同时,为强化机头装置在冷、热状态下的整体稳定性,项目团队对该装置的关键件材质进行换代升级,采用优质合金钢并引入国外先进的工艺过程控制技术,保证了材料符合机组高机械性能的需求,确保机头在严苛工况下保持高稳定性。

在机头加工过程中,研发人员攻破了高难度的锥面研磨加工难度壁垒,使锥面接触率达到99%以上;用特殊材质的密封圈辅助密封,有效避免了高温高压下物料在机头内各层窜料的现象,有助于开发真正意义上的五层结构多功能大棚膜。

橡塑装备平台摘编自:中国化工报

(R-11)