两年前的Chinaplas2017,伊之密基于MuCell开发的FoamPro微发泡方案一亮相即艳惊四座,一个制品竟可以实现高光、哑光、皮纹、纤维织布和颗粒5种表面效果,而且还能减重20%,这在业内引起不少的震荡。

如今,经过两年的深度开发,FoamPro已经走进汽车主机厂一级配套商和高校研究所,成功实现商业化,而它为客户创造的价值可不止是减重,还有仿真分析、试模验证、技术交流等更具个性化的服务支持。

如今,经过两年的深度开发,FoamPro已经走进汽车主机厂一级配套商和高校研究所,成功实现商业化,而它为客户创造的价值可不止是减重,还有仿真分析、试模验证、技术交流等更具个性化的服务支持。

建立CAE仿真分析能力

尽管MuCell微发泡技术很早就被提出,但因成本高企、制品表面不美观等原因未被大规模采用。而且进入中国市场较晚,在国内无经验可循,这让MuCell在以经验为主导的中国注塑圈举步维艰。

伊之密新材料新工艺技术测试中心经理陈炽辉先生介绍说:“大多数客户对微发泡技术有所了解,但并不深入,他希望知道模具、产品如何设计,产品结构是否合理,外观可以做到什么程度等等,以此预测产品生产的问题,降低研发的风险。”

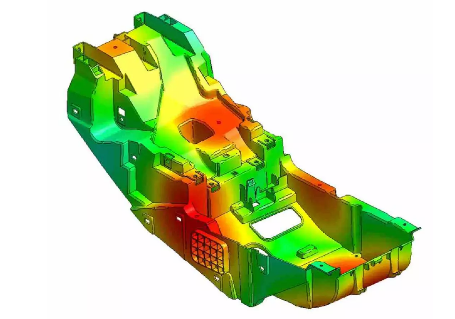

由此,伊之密率先考虑建立CAE仿真分析能力——用Moldex 3D软件模拟整个注塑成型过程,优化制品设计、模具设计和注塑成型工艺,进行模流分析,优化浇口设计,甚至还可以进行特殊成型工艺的仿真模拟。

CAE仿真分析对工程师综合素质要求较高,陈炽辉表示,除了培养工程师,伊之密更与德国GK Concept公司合作,为客户提供完善的CAE仿真分析报告,提高模具设计效率,降低研发风险。

微发泡成型需求正上升

今年以来,陈炽辉先生陆续接到许多客户咨询电话,有的还希望尽快拉模具来测试,“国内市场对微发泡工艺的需求在上升,尤其是汽配行业,汽车行情不好,倒逼配套企业开发新技术新工艺。”

车市寒冬,反而引来行业聚焦微发泡技术,尤其是新能源汽车。据相关业内人士介绍,新能源汽车要发展起来,在动力方面,电池技术没有本质性突破的前提下,要提高汽车的里程,汽车进一步轻量化是目前较好的方法途径之一。而微发泡材料在降成本、提高部件品质以及减重上有较大的优势,正在受到越来越多汽车零部件厂商的关注。

从2018年开始,伊之密测试中心已与不同汽车配套企业进行十多次技术交流,并为他们提供工艺仿真分析报告、试模验证和小批量试产。对于客户的需求,陈炽辉了然于胸:“客户不是光买一台设备,而是整个技术服务,从产品设计、原料选型、模具设计,再到设备选型、自动化配套的整套解决方案的支持。”

这让伊之密从上游设备供应走向客户产品预研的前端。如客户长春华涛汽车塑料饰件有限公司需争取汽车厂某一个微发泡项目,伊之密以技术分析能力参与了项目预研,协助客户拿下了项目。

如今,伊之密已为浙江师范大学、福建工程学院、长春华涛汽车塑料饰件有限公司、比利时Prince&Weiss等客户提供了多套FoamPro方案,覆盖全电动注塑机FE120、D1系列两板式注塑机900D1、500D1和DP系列两板式注塑机500DP、1000DP、1700DP等机型,并已陆续投入使用,用于生产奥迪、宝马、丰田等汽车零部件及轻量化实验研究。

将开发宽板系列两板机

FoamPro方案顺利市场化,增加了伊之密对发泡工艺的信心。为进一步推动FoamPro的应用,伊之密今年还将开发新的主机设备——宽板系列两板式注塑机(900-2400T)。因为使用MuCell技术后,客户对注塑机合模力需求大幅下降,而采用新型的宽板系列两板机,可以比同等锁模力的注塑机增加20%~30%模板宽度,便于客户生产尺寸更大的发泡产品,或者适应更多型腔的模具,提高客户产量。

此外,基于FoamPro在物理发泡的应用经验,伊之密还将在今年启动化学发泡项目。据了解,化学发泡是利用化学方法产生气体使塑料发泡,对加入塑料的化学发泡剂进行加热使之分解释放出气体而发泡。

陈炽辉先生表示,今年伊之密将支持客户做更多的发泡分析和测试,完善物理发泡和化学发泡的开发和市场化,为客户实现轻量化提供更多的解决方案。

据了解,FoamPro是伊之密新材料新工艺测试中心推出的首个完整技术方案,基于MuCell技术的深度开发,可为客户实现减重20%、成型周期缩短30%、锁模力降低50%、精美的表面效果、减少翘曲和缩水等价值。

尽管MuCell微发泡技术很早就被提出,但因成本高企、制品表面不美观等原因未被大规模采用。而且进入中国市场较晚,在国内无经验可循,这让MuCell在以经验为主导的中国注塑圈举步维艰。

伊之密新材料新工艺技术测试中心经理陈炽辉先生介绍说:“大多数客户对微发泡技术有所了解,但并不深入,他希望知道模具、产品如何设计,产品结构是否合理,外观可以做到什么程度等等,以此预测产品生产的问题,降低研发的风险。”

由此,伊之密率先考虑建立CAE仿真分析能力——用Moldex 3D软件模拟整个注塑成型过程,优化制品设计、模具设计和注塑成型工艺,进行模流分析,优化浇口设计,甚至还可以进行特殊成型工艺的仿真模拟。

CAE仿真分析对工程师综合素质要求较高,陈炽辉表示,除了培养工程师,伊之密更与德国GK Concept公司合作,为客户提供完善的CAE仿真分析报告,提高模具设计效率,降低研发风险。

微发泡成型需求正上升

今年以来,陈炽辉先生陆续接到许多客户咨询电话,有的还希望尽快拉模具来测试,“国内市场对微发泡工艺的需求在上升,尤其是汽配行业,汽车行情不好,倒逼配套企业开发新技术新工艺。”

车市寒冬,反而引来行业聚焦微发泡技术,尤其是新能源汽车。据相关业内人士介绍,新能源汽车要发展起来,在动力方面,电池技术没有本质性突破的前提下,要提高汽车的里程,汽车进一步轻量化是目前较好的方法途径之一。而微发泡材料在降成本、提高部件品质以及减重上有较大的优势,正在受到越来越多汽车零部件厂商的关注。

从2018年开始,伊之密测试中心已与不同汽车配套企业进行十多次技术交流,并为他们提供工艺仿真分析报告、试模验证和小批量试产。对于客户的需求,陈炽辉了然于胸:“客户不是光买一台设备,而是整个技术服务,从产品设计、原料选型、模具设计,再到设备选型、自动化配套的整套解决方案的支持。”

这让伊之密从上游设备供应走向客户产品预研的前端。如客户长春华涛汽车塑料饰件有限公司需争取汽车厂某一个微发泡项目,伊之密以技术分析能力参与了项目预研,协助客户拿下了项目。

如今,伊之密已为浙江师范大学、福建工程学院、长春华涛汽车塑料饰件有限公司、比利时Prince&Weiss等客户提供了多套FoamPro方案,覆盖全电动注塑机FE120、D1系列两板式注塑机900D1、500D1和DP系列两板式注塑机500DP、1000DP、1700DP等机型,并已陆续投入使用,用于生产奥迪、宝马、丰田等汽车零部件及轻量化实验研究。

将开发宽板系列两板机

FoamPro方案顺利市场化,增加了伊之密对发泡工艺的信心。为进一步推动FoamPro的应用,伊之密今年还将开发新的主机设备——宽板系列两板式注塑机(900-2400T)。因为使用MuCell技术后,客户对注塑机合模力需求大幅下降,而采用新型的宽板系列两板机,可以比同等锁模力的注塑机增加20%~30%模板宽度,便于客户生产尺寸更大的发泡产品,或者适应更多型腔的模具,提高客户产量。

此外,基于FoamPro在物理发泡的应用经验,伊之密还将在今年启动化学发泡项目。据了解,化学发泡是利用化学方法产生气体使塑料发泡,对加入塑料的化学发泡剂进行加热使之分解释放出气体而发泡。

陈炽辉先生表示,今年伊之密将支持客户做更多的发泡分析和测试,完善物理发泡和化学发泡的开发和市场化,为客户实现轻量化提供更多的解决方案。

据了解,FoamPro是伊之密新材料新工艺测试中心推出的首个完整技术方案,基于MuCell技术的深度开发,可为客户实现减重20%、成型周期缩短30%、锁模力降低50%、精美的表面效果、减少翘曲和缩水等价值。

橡塑装备平台摘编自:伊之密

(R-12)

(R-12)